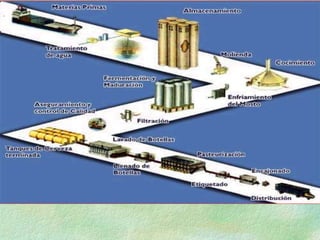

El documento describe el proceso de producción de cerveza. La cerveza se produce a través de varias etapas que incluyen molienda de malta, cocción del mosto, fermentación y filtración. Cada etapa sigue procesos automatizados y de alta tecnología para garantizar la calidad del producto final. La cerveza también se somete a controles de calidad antes de ser envasada y distribuida.