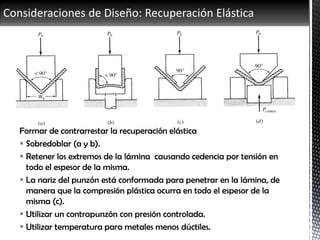

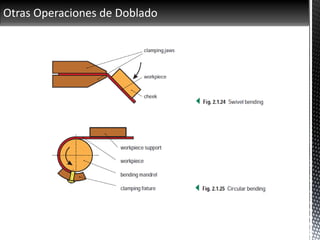

Este documento describe los procesos de conformado de láminas metálicas, incluyendo corte, doblado y embutido. Explica los materiales comunes utilizados como aceros y aluminio, y los principales tipos de operaciones como cizallado, punzonado, doblado en V y de bordes. También cubre conceptos clave como fuerza de corte, centro de corte, vida útil de troqueles y consideraciones de diseño para el doblado como límites, orientación de fibras y recuperación elástica.

![Calculo del desarrollo (Diámetro del Disco Primitivo)

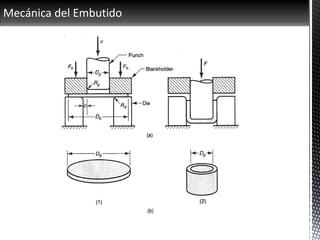

Se verifica en ensayos que el espesor permanece en promedio constante.

Por lo tanto, aplicando el principio de conservación de volumen, tenemos que:

Área disco primitivo = Área exterior de la pieza embutida

En el caso de un casquillo cilíndrico de diámetro d y altura h:

/4 D2 = /4 d2 + d h

D = [d2 + 4 d h]½](https://image.slidesharecdn.com/conformadodelaminasmetalicas-170510104730/85/Conformado-de-laminas_metalicas-52-320.jpg)