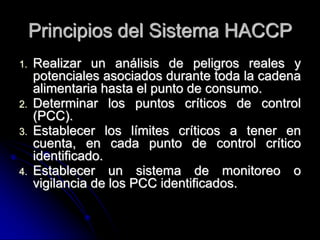

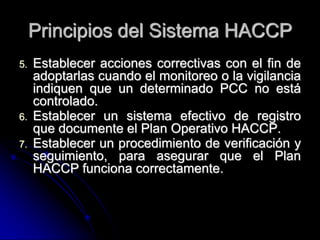

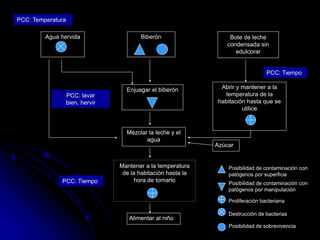

El documento revisa conceptos sobre Buenas Prácticas de Manufactura y el Sistema HACCP, destacando la importancia de implementar estas medidas para manipular alimentos de manera segura. Explica las Buenas Prácticas, los 7 principios de HACCP, los prerrequisitos y etapas para su aplicación, y los decretos que regulan estos sistemas en Colombia.