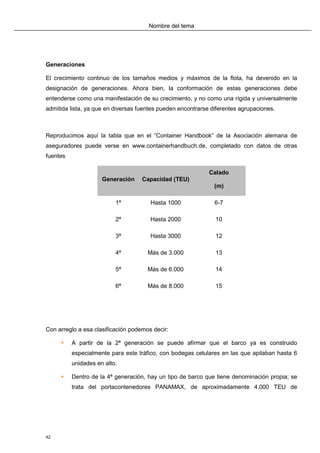

Este documento describe los aspectos fundamentales de las terminales portuarias intermodales. En primer lugar, define las terminales de contenedores y ro-ro como ejemplos de terminales intermodales que permiten el intercambio entre transporte terrestre y marítimo. Luego, discute las limitaciones geométricas de los barcos impuestas por canales como Suez, Panamá y Malacca, y cómo esto afecta el tamaño máximo de los buques. Finalmente, introduce brevemente el tema de las tecnologías de información y comunicaciones aplicadas a las