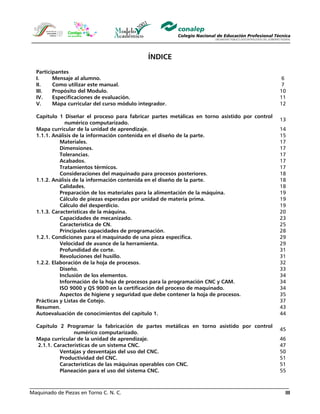

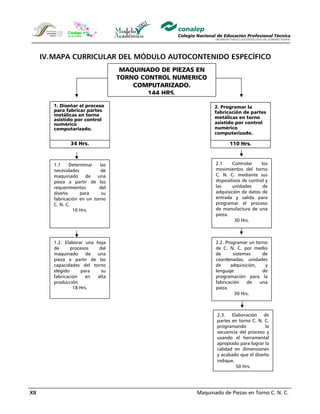

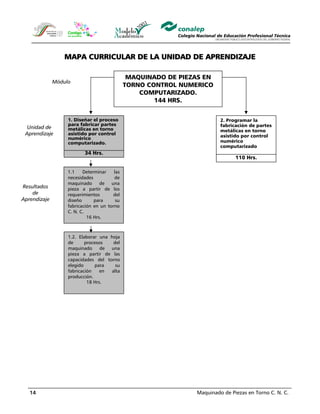

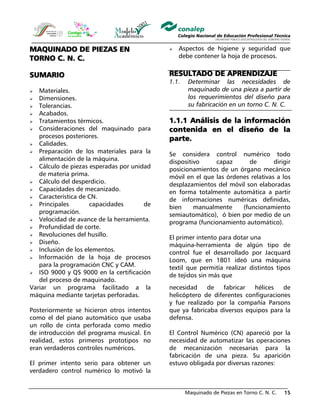

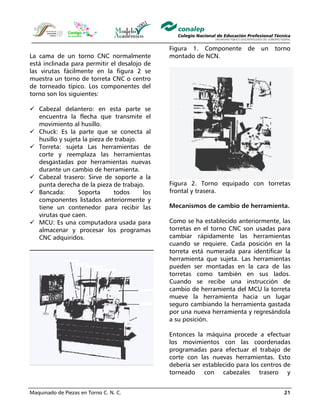

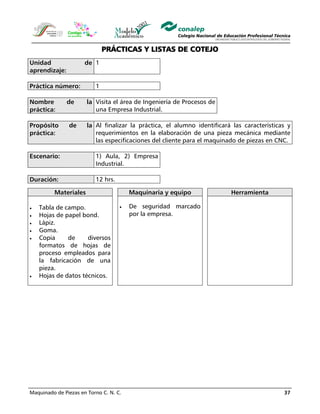

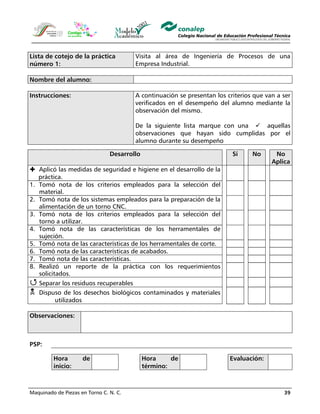

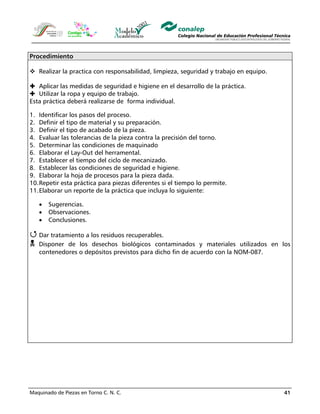

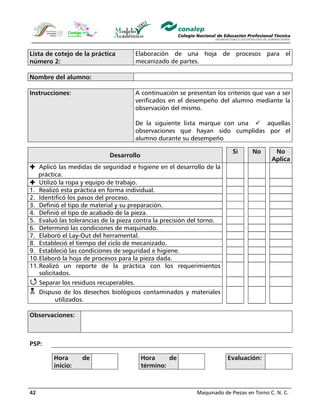

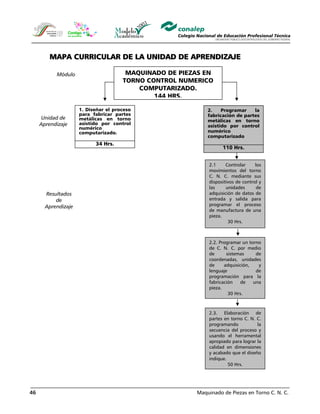

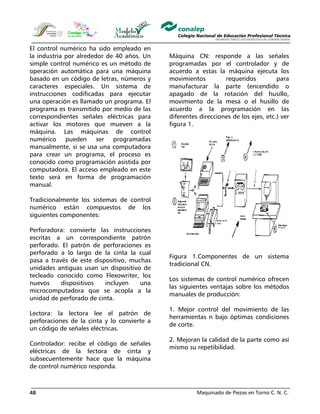

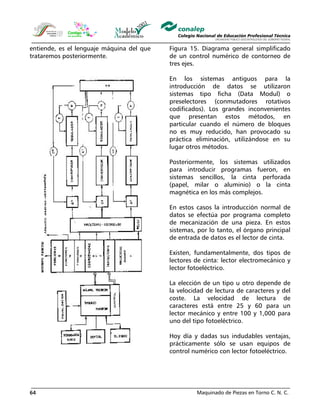

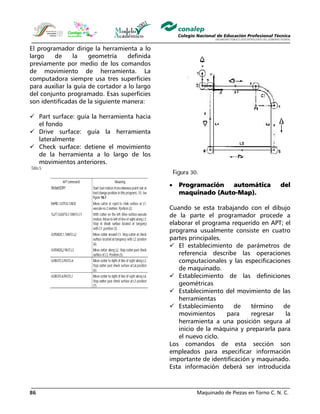

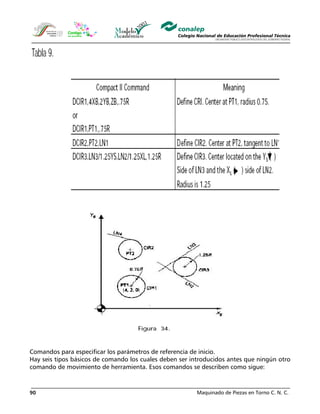

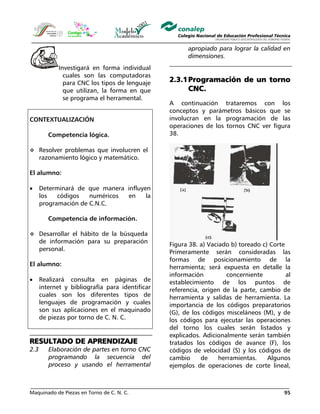

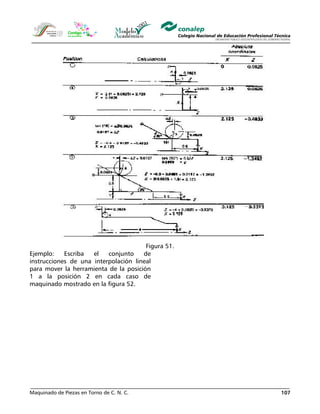

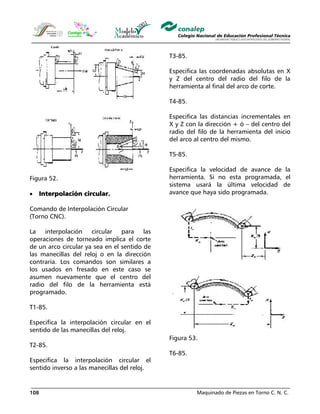

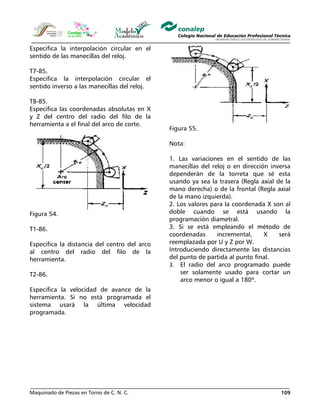

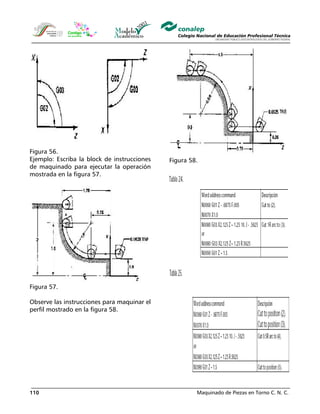

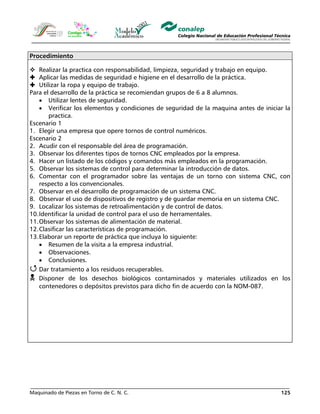

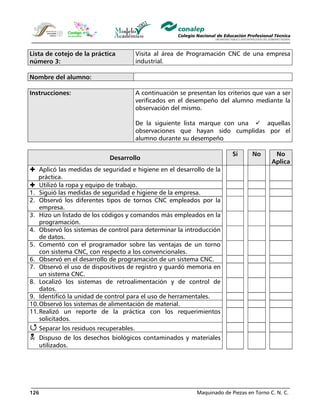

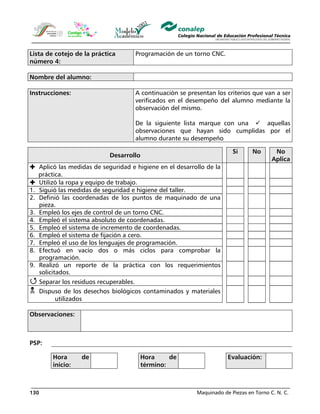

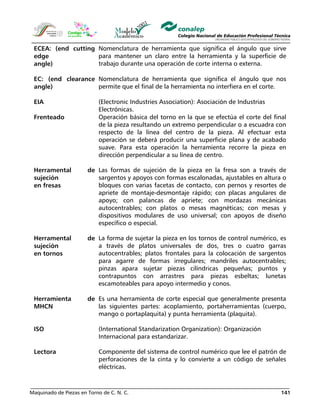

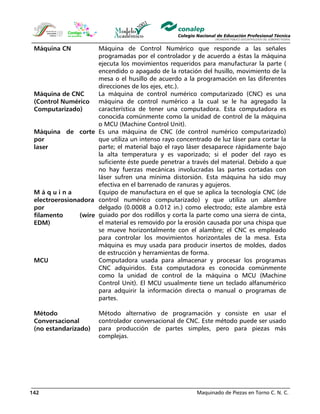

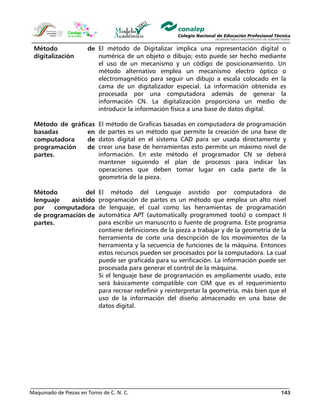

Este documento presenta un manual para estudiantes sobre maquinado de piezas en torno CNC. El manual contiene información sobre diseñar procesos de maquinado, programar torno CNC y elaborar piezas en torno CNC. El contenido incluye análisis de información de diseño, características de máquinas, hojas de procesos, programación, sistemas de coordenadas y uso de herramientas. El objetivo es que los estudiantes aprendan a programar y fabricar piezas metálicas en torno CNC de acuer