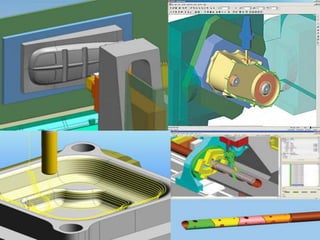

1) CAD, CAM, CAPP y CAQA son tecnologías que utilizan computadoras para ayudar en el diseño, fabricación, planeación de procesos y control de calidad. 2) CAD permite diseñar objetos de forma digital, CAM ayuda a crear instrucciones para máquinas de fabricación, CAPP automatiza la planeación de procesos y CAQA implementa sistemas de control de calidad. 3) Estas tecnologías mejoran la eficiencia y precisión en la ingeniería y manufactura.