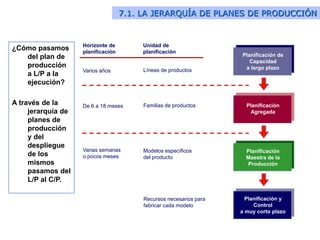

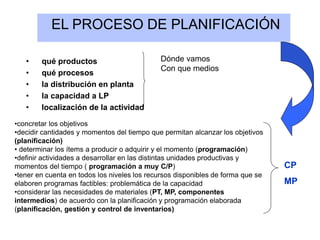

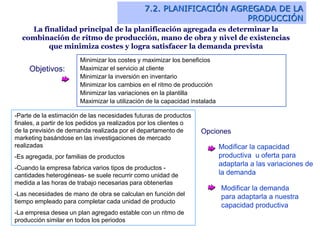

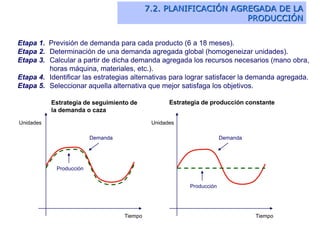

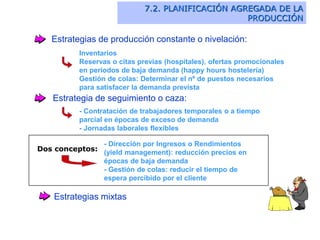

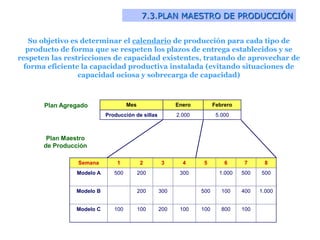

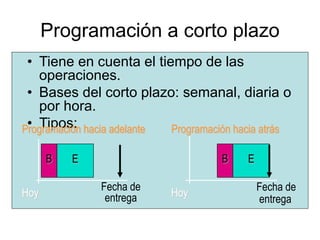

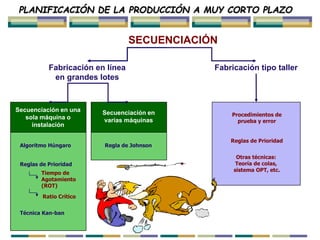

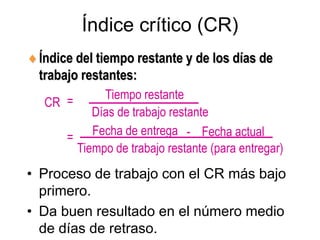

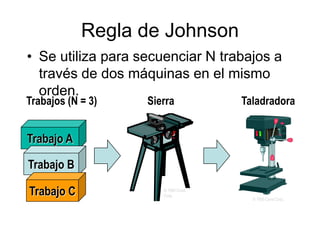

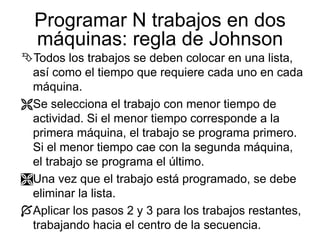

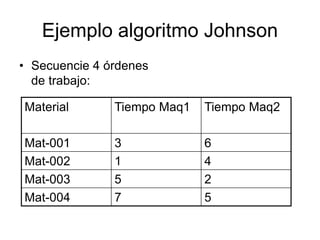

El documento aborda la planificación de operaciones a medio y corto plazo en producción, destacando la jerarquía de planes de producción y los procesos de planificación y programación. Se enfatiza la planificación agregada para optimizar costos y satisfacer la demanda, junto con la elaboración de un plan maestro que respete plazos y restricciones de capacidad. Además, se trata de la planificación a muy corto plazo, que implica la programación de operaciones, el control de procesos y la secuenciación de trabajos para maximizar la eficiencia.