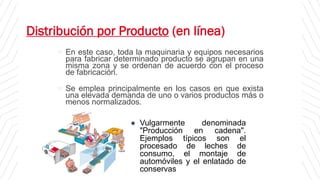

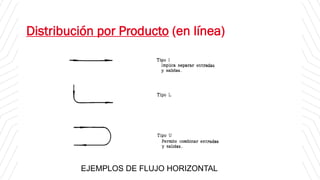

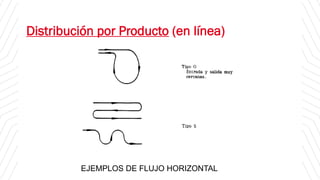

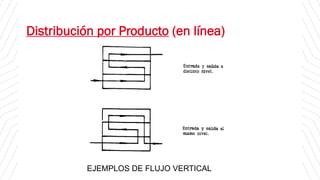

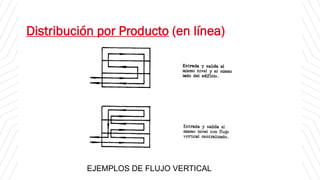

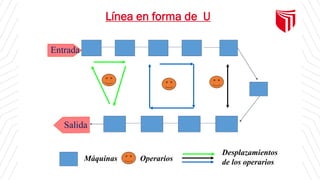

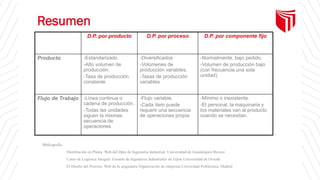

El documento aborda el diseño y gestión de plantas industriales, enfocándose en la importancia de la distribución en planta para optimizar la producción y reducir costos. Se describen cuatro tipos de distribución: por componente fijo, por producto, por proceso y por grupo, cada uno con sus ventajas y desventajas según diferentes contextos de producción. Se concluye que la elección del tipo de distribución debe depender de factores como la variedad de productos, el volumen de producción y la flexibilidad requerida.