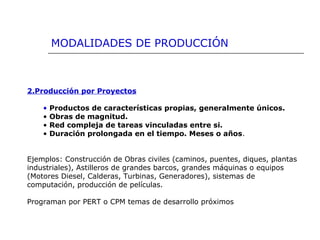

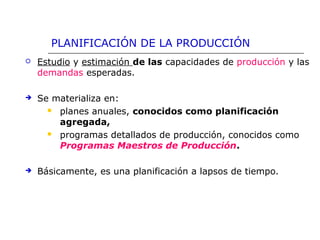

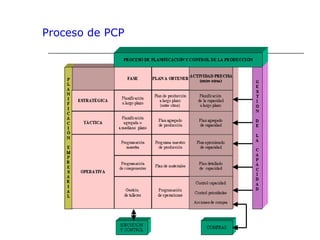

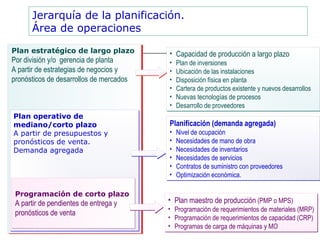

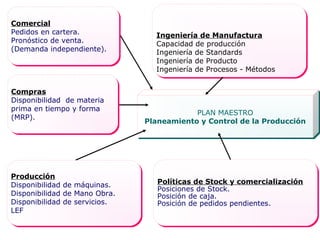

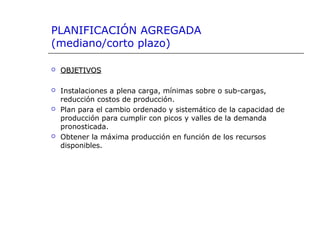

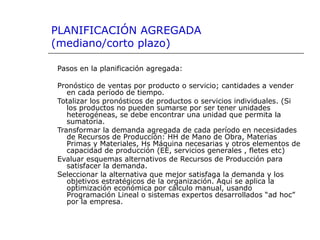

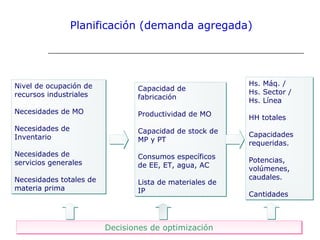

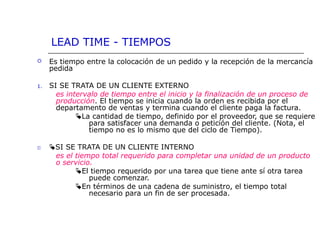

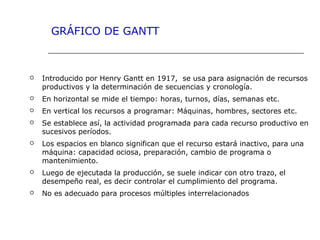

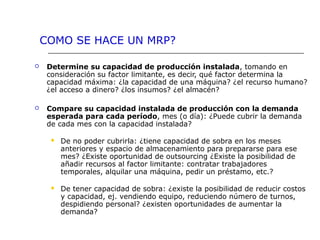

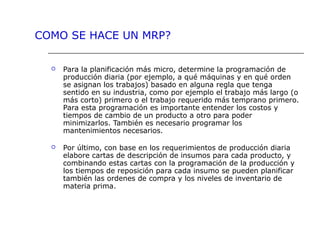

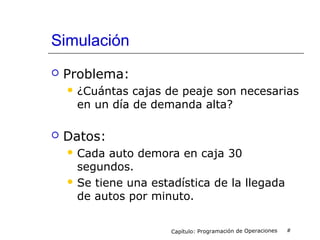

Este documento describe diferentes tipos de producción y herramientas de planificación. Distingue entre producción a stock en fábricas que usan herramientas como MRP y producción a pedido en talleres que usan el diagrama de Gantt. Explica conceptos como planificación, programación y control de la producción. También cubre temas como modalidades de producción, planificación agregada y el plan maestro de producción.

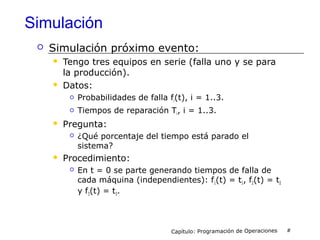

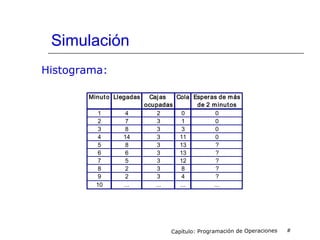

![Simulación

Obtención de números aleatorios de

una distribución F(x).

y ∈ U[0,1]

Capítulo: Programación de Operaciones #

x

y

1.0

Fc(x)

xo](https://image.slidesharecdn.com/04cl-planificacionyprogramaciondefabricas-180317004751/85/04cl-planificacion-y-programacion-de-fabricas-77-320.jpg)