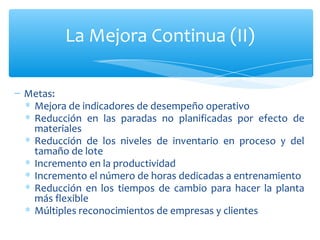

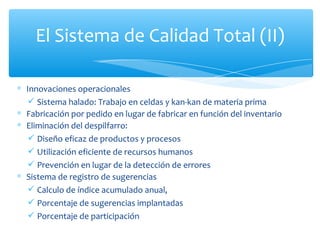

El documento describe la historia y situación de la empresa Gabriel, un fabricante venezolano de amortiguadores. En la década de 1990, la empresa adoptó estrategias de mejora continua como producción ajustada y calidad total para enfrentar la creciente competencia. Esto llevó a mejoras operativas como reducción de defectos, tiempos muertos y costos. La empresa también busca desarrollar nuevos productos y mercados para mantener su ventaja competitiva.