Este documento proporciona recomendaciones sobre soldaduras de mantenimiento para reparaciones en terreno de palas mecánicas. Detalla la importancia de inspeccionar completamente cualquier daño, seleccionar el tipo de reparación apropiado, evaluar el metal base y considerar factores como precalentamiento requerido. También cubre preparación de superficies, acceso, andamiaje y selección de procesos y materiales de soldadura.

![Model 4100XPB

Copyright © 1999 Harnischfeger Corporation

SECCIÓN 9 - 12 - 41XPB09.fm

A. Determine el punto de inicio y de término de las trizaduras que se van a reparar. Al comenzar a

repararlas, parta por un punto que esté a más allá del final de la trizadura [por ejemplo: a 1 a 2

pulgadas (25,4 a 50,8 mm), dependiendo del grosor del material y la posición].

B. Antes del vaciado con arco de carbono al aire, precaliente el área a reparar. La temperatura

depende del material base (consulte la Tabla 9-3, Tabla 9-4, Tabla 9-5, Tabla 9-6).

3. Se recomienda retirar aproximadamente 1/8 a 3/16 de pulgada (3,175 a 4,762 mm) de profundidad

de material por pasada del arco al aire. Esta técnica permitirá lo siguiente:

A. Retirar completamente el metal fundido.

B. Detectar y analizar las causas de la trizadura.

C. Evitar el sobrecalentamiento del metal base (por ejemplo: manganeso o materiales revenidos y

templados).

D. Crear una preparación de unión prolija y relativamente uniforme que sea fácil de limpiar, revisar

y volver a soldar.

4. Lime o utilice la técnica de arco de carbono al aire en las áreas afectadas. Al utilizar el proceso de

arco de carbono al aire, precaliente el material (consulte la Tabla 9-3, 22, Tabla 9-5 y Tabla 9-6).

Empiece a vaciar mediante el arco a aproximadamente 2 pulgadas (50,8 mm) más allá del extremo

de la trizadura, y trabaje retrocediendo para evitar extender térmicamente la punta de la trizadura a

medida que la va eliminando. La técnica del arco se debe emplear sólo en situaciones en que el retiro

de material se limite a un máximo de aproximadamente 1/8 a 3/16 de pulgada (3,175 a 4,762 mm) de

profundidad por pasada.

5. Cuando se eliminen y reparen trizaduras grandes, se pueden eliminar segmentos cortos de unas 6 a

12 pulgadas (152,4 - 304,8 mm) a la vez y soldar antes de avanzar al siguiente segmento. A veces se

requiere esta técnica para minimizar la deformación y evitar trizaduras adicionales que se pueden

producir dentro o fuera del área de reparación.

6. Los ángulos en el costado de la unión de reparación con soldadura varían según la profundidad de la

trizadura, el grosor del miembro y el proceso de soldadura utilizado para la reparación. Como regla

general, los costados de la unión deben tener un ángulo de 15° a 22 - 1/2° (esto da un ángulo incluido

de 30° a 45°). Consulte la Figura 9-5.

7. Cree una muesca de reparación con forma de U (en vez de V) durante el vaciado con arco de

carbono al aire. El uso de una muesca con forma de U ayuda a minimizar la concentración de tensión

y permite un mejor acceso a la raíz de la soldadura en las primeras pasadas.

E7018 4 HORAS

E8018 2 HORAS

E9018 1 HORA

E10018 1/2 HORA

E11018 1/2 HORA

ACERO INOXIDABLE 4 HORAS

Tabla 9-8: Exposición permitida - electrodo revestido](https://image.slidesharecdn.com/procedimientodesoldadura-180227053934/85/Procedimiento-de-soldadura-12-320.jpg)

![Copyright © 1999 Harnischfeger Corporation

41XPB09.fm - 17 - SECCIÓN 9

SOLDADURAS DE MANTENIMIENTO

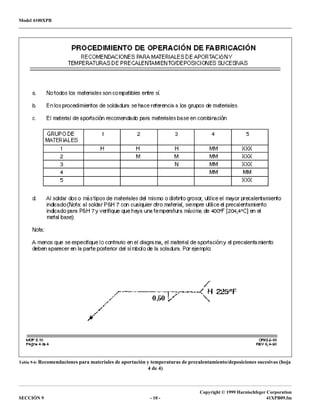

Figura 9-6: Secuencia de empaste

Figura 9-7: Método de pulido de la soldadura

B

B

A = Ancho del refuerzo (mínimo de 1/4 de pulgada [6,3 mm])

A

A

B = Ancho del revestimiento

W

W = Ancho de la soldadura final

cobertura de la pasada (mínimo de 1/8 de pulgada [3,175 mm])

EL REVESTIMIENTO DEBE TENER UN MÍNIMO DE 1/8 DE PULG. (3,175 mm)

MÁS ALLÁ DEL BORDE. LA SOLDADURA FINAL NO SE DEBE DEPOSITAR EN LA PLACA

A A

A = Ancho del refuerzo (mínimo de 1/4 de pulgada [6,3 mm])](https://image.slidesharecdn.com/procedimientodesoldadura-180227053934/85/Procedimiento-de-soldadura-17-320.jpg)