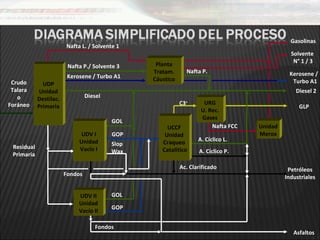

Este documento describe el proceso de destilación de crudo en una refinería. La destilación primaria separa el crudo en diferentes fracciones como nafta, queroseno y diesel. El residual primario se envía a la unidad de destilación al vacío, donde se producen gasóleo pesado y otros productos. El gasóleo pesado se utiliza como carga para la unidad de craqueo catalítico, donde se producen más gasolinas y otros productos a través de reacciones catalíticas.