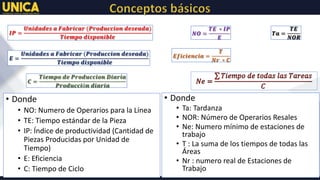

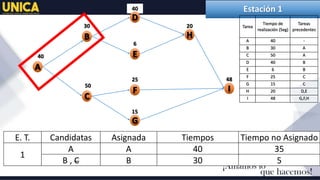

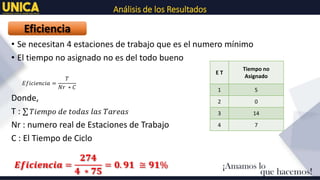

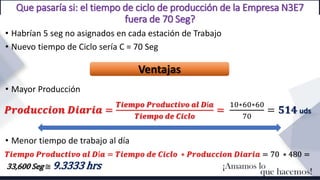

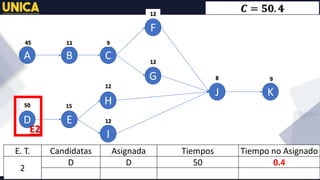

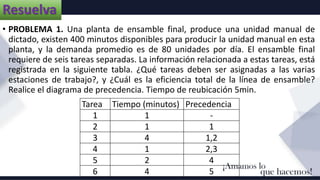

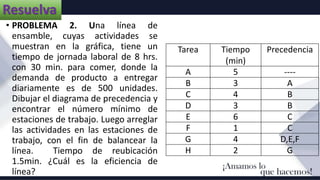

El documento describe los conceptos y cálculos para el balanceo de líneas de producción. Explica que el balanceo de líneas busca igualar los tiempos de trabajo en cada estación para maximizar la productividad. Incluye fórmulas para calcular el número de operarios, tiempo de ciclo, eficiencia y más. También presenta dos ejemplos numéricos mostrando cómo aplicar los conceptos y cálculos para determinar el número de estaciones, tiempo de ciclo y eficiencia de una línea de producción.