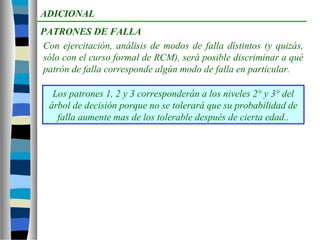

Este documento presenta información sobre la metodología de mantenimiento basado en la confiabilidad (RCM). Explica que el RCM define las mejores prácticas de mantenimiento para que un activo continúe funcionando según su diseño y contexto operacional. También describe los tres informes clave del proceso RCM: contexto operacional, hoja de información y hoja de decisión.