Manual de Operaciones - Espesamiento, filtrado y despacho de Cobre

- 1. Manual de Operaciones – Planta Concentradora CV2 Area: 3610 – Espesamiento y Concentrado de Cobre Sección 7 Espesamiento, filtrado y despacho de Cobre Página 1 de 32

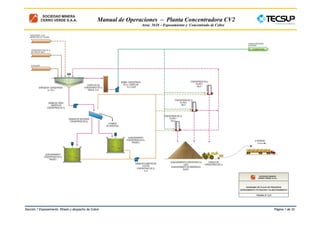

- 2. Manual de Operaciones – Planta Concentradora CV2 Area: 3610 – Espesamiento y Concentrado de Cobre Sección 7 Espesamiento, filtrado y despacho de Cobre Página 2 de 32 7. ESPESAMIENTO, FILTRADO Y DESPACHO DE COBRE 7.1. DESCRIPCIÓN DEL PROCESO Figura N° 7.2 Diagrama Circuito Espesamiento y Filtrado En la Figura 7.2 se indican las operaciones principales del área de filtrado y despacho de concentrado, cuya función principal es la de minimizar el contenido de humedad del concentrado de Cu en promedio a un 9%, para ser transportable y así poder cargar el concentrado en contenedores que serán transportados por los camiones para su embarque al puerto. Los camiones transportarán el concentrado a una estación férrea de transferencia en La Joya donde el concentrado es trasferido a vagones de tren para su embarque final en las instalaciones de Tisur en el puerto de Matarani. El área recibe la pulpa del concentrado de cobre (cola de la flotación scavenger de moly) con aproximadamente 43% de sólidos que luego se incrementa hasta un 91% de sólidos. El concentrado es filtrado en dos etapas. Primero el concentrado de Cu es espesado en el espesador para concentrados de Cu por sedimentación. Segundo, el underflow del espesador es alimentado a los filtros de presión para concentrados de Cu, los cuales eliminan la humedad bombeando el concentrado hacia los compartimientos del filtro en los cuales el paño de filtro dejan pasar el agua mientras se retienen los sólidos. Comprimiendo la capa de sólidos y luego inyectando aire comprimido en la cámara de secado se reduce más aun la humedad. Una faja transportadora alimenta el concentrado filtrado a contenedores para concentrados instalados en los camiones. Los recipientes llenos de concentrado son luego transportado por camión a La Joya, transferidos a vagones y transportados al Puerto de Matarani, donde el concentrado es vaciado en pilas de almacenamiento antes de ser cargados a los barcos. Las Colas de la flotación scavenger del molibdeno es el concentrado final de cobre. Este es muestreado en la planta moly y luego bombeado al espesador de concentrado de Cu. El concentrado de cobre es espesado alrededor de 64% de sólidos con la ayuda del floculante y transferido a los tanques de almacenamiento con agitación (ver figura N° 7.4). El agua de overflow del espesador se bombea a la alimentación del tanque clarificador de concentrado. (Ver figura N° 7.3). La bomba del underflow del espesador transfiere el concentrado de Cu espesado a uno de los dos tanques de almacenamiento de concentrado con agitación. La bomba de alimentación de los filtros luego bombea la pulpa del concentrado del tanque de almacenamiento a cualquiera de los tres filtros de presión del concentrado de Cu. Los filtros de presión (ver figura N° 7.5) retiran tanta agua como sea posible, reduciendo el contenido de agua en promedio a 9% de humedad.

- 3. Manual de Operaciones – Planta Concentradora CV2 Area: 3610 – Espesamiento y Concentrado de Cobre Sección 7 Espesamiento, filtrado y despacho de Cobre Página 3 de 32 Figura Nº 7.3. Diagrama Tanque Clarificador 0/F de Concentrado

- 4. Manual de Operaciones – Planta Concentradora CV2 Area: 3610 – Espesamiento y Concentrado de Cobre Sección 7 Espesamiento, filtrado y despacho de Cobre Página 4 de 32 Figura Nº 7.4 Flow Sheet Del área de Espesam

- 5. Manual de Operaciones – Planta Concentradora CV2 Area: 3610 – Espesamiento y Concentrado de Cobre Sección 7 Espesamiento, filtrado y despacho de Cobre Página 5 de 32 Figura Nº 7.5A Flow sheet del área

- 6. Manual de Operaciones – Planta Concentradora CV2 Area: 3610 – Espesamiento y Concentrado de Cobre Sección 7 Espesamiento, filtrado y despacho de Cobre Página 6 de 32 El agua retirada o usada por el filtro se bombea nuevamente al espesador de concentrados de Cu. El concentrado de Cu filtrado descargado por los filtros, se deposita dentro del área cubierta para almacenamiento de concentrado. Un cargador frontal transfiere el concentrado almacenado sobre una faja transportadora de carguío, la cual sucesivamente descarga los concentrados a los contenedores especialmente diseñados (depósitos) instalados en los camiones. Los camiones transportan los conteiner a La Joya, donde estos son transferidos a vagones para ser transportados al puerto de Matarani. El concentrado embarcado de cada depósito es muestreado y pesado. Un almacenamiento adicional de concentrado está ubicado en la planta contigua al área de despacho para suplir los retrasos en el embarque y un almacenamiento adicional o un mezclado limitado. 7.1.1. DESCRIPCION DESAROLLADA DE CADA UNIDAD DE PROCESO. Los principales componentes del circuito de Espesamiento, filtrado y concentrado de cobre se ilustran en la Figura 7.1. Las Colas de la flotación scavenger de Molibdeno contienen 46% de sólidos y fluye por gravedad hacia un cajón de bombas para ser transferido hacia un Espesador Concentrado de Cu de 35 m de diámetro. El concentrado de Cu es espesado hasta aproximadamente 64% de sólidos antes de ser transferido hacia tanques de almacenamiento con agitación. Un floculante aniónico de bajo peso molecular es agregado para ayudar en el proceso de espesamiento. El agua del overflow del espesador fluye por gravedad hacia un tanque de almacenamiento temporal y es transferido desde allí mediante una o dos bombas hacia el tanque clarificador de concentrado. Ver figura N° 7.2. Una parte del flujo es usada como agua de aspersión para disolver las espumas remanente en los espesadores del concentrado de Cu y de Cu-Mo. Se dispone de un by-pass controlado en caso de que el circuito de molibdeno no esté operativo, de tal manera que el concentrado bulk Cu Mo del último cleaner de la celda columna pueda ser bombeado directamente hacia el espesador del concentrado de Cu. Una de las dos bombas del underflow del espesador transfiere el concentrado espesado de Cu hacia un cajón de distribución del tanque de almacenamiento, el cual conduce el concentrado hacia uno de los dos tanques de almacenamiento de concentrado, por medio de válvulas dardo. Una zaranda de seguridad situada delante del cajón de distribución retira todo objeto extraño que pudiera dañar los filtros de presión. Una de las dos bombas de velocidad variable alimenta la pulpa de concentrado desde el tanque de almacenamiento hacia cualquiera de los filtros de presión de 156 m2. El ciclo de alimentación a los filtros es un proceso por lotes a través de un lazo de alimentación controlado por el PLC del filtro, y monitoreado por el DCS. El circuito de alimentación es también usado como una línea de recirculación para retornar el concentrado a los tanques de almacenamiento cuando ningún filtro está operativo. El filtrado, el lavado del distribuidor, el lavado del paño y el derrame en general de los filtros de presión fluye por gravedad hacia un sumidero para bombearse hacia el espesador del concentrado de CuMo a través del cajón de alimentación del espesador. Para fines de mantenimiento a los filtros de presión se les da servicio con una grúa puente de 10 toneladas. Se disponen de tres compresores, cada uno destinados para realizar la filtración, junto con un solo compresor de alta presión de 12.5 m3 /min para realizar el prensado del queque. Con ambos filtros en operación, sus ciclos son escalonados de tal manera que solamente un filtro a la vez esté usando cualquier suministro de aire, minimizando la demanda instantánea en los compresores. El concentrado filtrado hasta una humedad en promedio de 9% se descarga por gravedad a un área de almacenamiento cerrada con una capacidad de 3,453 toneladas por debajo de los filtros. Un cargador frontal alimenta el concentrado almacenado a una faja transportadora de carga, la cual a su vez descarga en los contenedores o depósitos para concentrado instalados en los camiones. Cada camión transporta seis depósitos haciendo un total de 90 toneladas netas de concentrado. Los camiones lo transportan a La Joya, donde los depósitos son transferidos a vagones de tren para su embarque en el Puerto de Matarani. Asimismo un área adicional descubierta de 28,000 toneladas de capacidad sirve para almacenar concentrado.

- 7. Manual de Operaciones – Planta Concentradora CV2 Area: 3610 – Espesamiento y Concentrado de Cobre Sección 7 Espesamiento, filtrado y despacho de Cobre Página 7 de 32 Figura Nº 6.05B Ubicación del filtro y almacenamiento de concentrado

- 8. Manual de Operaciones – Planta Concentradora CV2 Area: 3610 – Espesamiento y Concentrado de Cobre Sección 7 Espesamiento, filtrado y despacho de Cobre Página 8 de 32 Figura Nº 7.6 Flow sheet del área de almacenamiento y despacho

- 9. Manual de Operaciones – Planta Concentradora CV2 Area: 3610 – Espesamiento y Concentrado de Cobre Sección 7 Espesamiento, filtrado y despacho de Cobre Página 9 de 32 7.1.1.1. TRANSPORTE DE CONCENTRADO La carga y transporte del Concentrado hacia el Puerto de Matarani se realiza en base a un contrato con Peru Rail, con un subcontratista proporcionando la parte del carguío y transporte del acarreo. El acarreo total es de diferentes maneras, incluyendo el transporte en camiones y por tren. El concentrado es cargado en contenedores en la concentradora y transportado por camión a La Joya, donde los depósitos son transferidos sin abrir a vagones de tren para completar el transporte hasta el puerto. Los depósitos son descargados en el puerto, con lo cual la responsabilidad del manejo, almacenamiento y carguío a las embarcaciones pasa a manos del operador Tisur del puerto. El flujo del material desde la Planta de Filtrado en la mina hasta el cargado a los barcos en Matarani se muestra en la Figura 7.6. El concentrado de cobre se descarga directamente desde las unidades de filtrado hacia una pila de acopio de 3,453 toneladas de capacidad.(ver figura N° 7.7A y B). Un cargador frontal recupera este material y lo carga dentro de una tolva de alimentación para la faja transportadora. La faja transportadora alimenta el concentrado dentro de depósitos instalados en camiones de acarreo de concentrado. El camión se dirige hacia una balanza y es pesado antes de ser cargado. La faja transportadora está controlada para detenerse a un peso de carga requerido de 15 toneladas por depósito. El peso del concentrado cargado se registrada en cada pesada; el camión se reposiciona para llenar el segundo depósito y es pesado nuevamente sin carga y es cargado tal como se hizo para el primer recipiente. Los depósitos de concentrado sellados protegen al concentrado contra la pérdida y contaminación y minimizan las emisiones de polvo en ruta. Cuando hay un atraso en las llegadas de los camiones, el cargador frontal traslada el concentrado desde la pila de acopio hacia un área contigua al aire libre de almacenamiento de emergencia temporal de 28,000 toneladas de capacidad, para una posterior recuperación y carguío de los camiones. Los camiones transportan los depósitos cargados hacia La Joya, donde son transferidos a vagones de tren. En el Puerto de Matarani los depósitos son pesados individualmente, antes y después de ser descargados en la instalación de almacenamiento de concentrados. Esto proporciona el peso del concentrado entregado y asegura que el depósito haya sido descargado completamente. Una grúa levanta cada depósito y descarga el concentrado dentro de un área designada, desde la cual es recuperado y manipulado por el operador del terminal de trasbordo. La responsabilidad de la Empresa de transporte finaliza una vez que el concentrado ha sido descargado y que el vagón de tren con los depósitos vacíos hayan sido pesados, cuando salen de la instalación de trasbordo. Figura Nº 7.7A Pila de almacenamiento Figura Nº 7.7B Payloader en el almacenamiento y despacho

- 10. Manual de Operaciones – Planta Concentradora CV2 Area: 3610 – Espesamiento y Concentrado de Cobre Sección 7 Espesamiento, filtrado y despacho de Cobre Página 10 de 32 7.1.1.2. TRASBORDO DE CONCENTRADO La instalación de trasbordo del concentrado de cobre en el Puerto de Matarani es operado por TISUR bajo concesión (ver figura 7.8 A y B) Los vagones de tren para concentrado son pesados tanto a la entrada como a la salida del nuevo recinto para mantener un registro de inventario en el terminal. Tal como se indicó anteriormente, los depósitos son también pesados individualmente antes y después de su descarga. La Empresa de transporte es responsable de llevar el concentrado a la instalación del puerto. TISUR es responsable de la descarga del concentrado desde los depósitos, y de la transferencia del concentrado a las pila de acopio, y del mantenimiento de las pilas de acopio hasta la llegada de las embarcaciones para su carguío. Se usan rociadores para controlar las emisiones de polvo y mantener la humedad en la superficie de las pilas de acopio del concentrado. Cuando sea necesario, las pilas de acopio son cubiertas con toldos para controlar aún más el contenido de humedad y de polvo. Los cargadores frontales recuperan el concentrado desde las pilas de acopio y lo transfieren a tolvas que alimentan a la faja transportadora y al cargador de embarcaciones. El cargador de embarcaciones es una unidad móvil con suficiente capacidad de desplazamiento, que puede moverse desde la escotilla de una embarcación a otra. El concentrado es muestreado sobre una base regular cuando es cargado en la embarcación. Un muestreador de alta precisión para faja transportadora, monitorea la calidad de concentrado que está siendo transferido desde el punto de almacenamiento hasta la embarcación; También pueden requerirse de inspecciones plan Figura 7.8B Puerto de Matarani Figura 7.8A Patio de Concentrados - Matarani

- 11. Manual de Operaciones – Planta Concentradora CV2 Area: 3610 – Espesamiento y Concentrado de Cobre Sección 7 Espesamiento, filtrado y despacho de Cobre Página 11 de 32 7.2. DESCRIPCIÓN DEL EQUIPO 7.2.1. CLARIFICACIÓN Y ESPESAMIENTO La clarificación y el espesamiento son dos métodos usados en el tratamiento de pulpas, aplicando el principio de sedimentación. Una pulpa es una mezcla de agua y de partículas sólidas. La sedimentación, es la separación de partículas sólidas en suspensión de un líquido, que se produce por el “asentamiento debido a la gravedad”. La clarificación es la eliminación de sólidos para producir agua que sea sustancialmente libre de sólidos. El objetivo principal del espesamiento es aumentar la densidad (porcentaje de sólidos) de la alimentación de la pulpa (combinación de sólidos y agua). Figura No 7.8 Funcionamiento de un Clarificador/Espesador Los sólidos se asientan en la parte inferior del contenedor (tanque del clarificador/espesador), dejando la porción clara del agua en la parte superior,(ver figura N° 7.8) por lo tanto se dice que se a clarificado. El proceso de clarificación termina recuperando esta agua, extrayéndola de la parte superior del contenedor por rebose. La pulpa que queda cerca de la parte inferior del contenedor contiene todos los sólidos originales y sólo parte del agua original. Como la pulpa asentada tiene una mayor concentración de sólidos (mayor densidad) que la pulpa original que ingresó al contenedor, se dice que se ha espesado. El proceso de espesamiento termina eliminando la pulpa de mayor densidad que se ha recolectado por la parte inferior del contenedor. La Figura No 7.9 muestra un esquema de las zonas de sedimentación dentro del contenedor. Figura No 7.9 Efecto de Sedimentación en el Clarificador/ Espesador

- 12. Manual de Operaciones – Planta Concentradora CV2 Area: 3610 – Espesamiento y Concentrado de Cobre Sección 7 Espesamiento, filtrado y despacho de Cobre Página 12 de 32 7.2.2. ZONAS DE SEDIMENTACIÓN EN UN CLARIFICADOR/ESPESADOR Zona de clarificación Es la zona comprendida entre la zona de sedimentación de la pulpa y el rebose (overflow) donde se tiene agua clara ó con mínima proporción de sólidos que fluyen hacia arriba y rebosan por los bordes del espesador. Zona de sedimentación Es el lugar donde la pulpa ingresa para su sedimentación, se caracteriza porque el porcentaje de sólidos es igual al porcentaje de sólidos de la alimentación. Es la zona donde la alimentación se distribuye a lo largo del espesador. Zona de transición Es un estado intermedio en la cual la pulpa esta en un estado de transición entre la sedimentación y la compresión (aumento de % de sólidos) Zona de compresión Se caracteriza porque la concentración de sólidos aumenta al aproximarse al centro del fondo del espesador. En ella el movimiento del rastrillo que lleva los sólidos hacia el centro, al romper la masa sedimentada, facilita la salida de la pulpa en forma continua. Los sólidos eliminan parte del agua por compresión de las partículas que fuerzan al líquido a salir de entre los intersticios del lodo espesado. Los intersticios son los espacios entre partículas. La mayor parte del líquido contenido en la alimentación fluye hacia el rebose. El líquido restante es descargado con los sólidos por la parte inferior y central del espesador, como se observa en la figura N° 7.10). Figura No 7.10 Zonas de Sedimentación de un Espesador

- 13. Manual de Operaciones – Planta Concentradora CV2 Area: 3610 – Espesamiento y Concentrado de Cobre Sección 7 Espesamiento, filtrado y despacho de Cobre Página 13 de 32 7.2.3. DIFERENCIAS ENTRE CLARIFICADORES Y ESPESADORES Si bien constructivamente clarificadores y espesadores son similares, presentan diferencias referidas al proceso efectuado en cada uno de ellos, como se describe en la siguiente tabla. N° 7.2 ÍTEM CLARIFICADORES ESPESADORES Meta principal Producen rebalse con muy bajo contenido de sólidos. Producen pulpa espesada con densidad uniforme relativamente alta. Alimentación Agua sucia o pulpa muy diluida, generalmente menos de 5% de sólidos. Pulpas de densidad bajas a medias, generalmente de 10 a 25% de sólidos. Rebalse Muy bajo contenido de sólidos, generalmente menos de 50 ppm. Se toleran algunos sólidos, el monto depende del destino del rebalse. Pulpa espesadas o lodos Pulpa de densidad media, generalmente de 25 a 40% de sólidos. Pulpa de alta densidad, generalmente de 50 a 70% de sólidos. En la práctica, las diferencias son un asunto de grado, y un clarificador puede ser operado como espesador, y viceversa, en la medida que el equipo esté diseñado para manejar pulpas de alta densidad. El clarificador de tratamiento de efluente es un espesador de rastrillo rotativo que remueve los sólidos del efluente tratado. El floculante se agrega al clarificador para aumentar el régimen de sedimentación de partículas y ayudar a producir un rebalse limpio para que fluya por gravedad a la tubería de rebalse de tratamiento de efluente. 7.2.4. CLARIFICADOR Un clarificador consiste de un tanque cilíndrico de gran diámetro, un puente o un paso, un mecanismo de rastrillo, un rastrillo o una estructura de soporte. La nueva pulpa de alimentación es alimentada continuamente en el tambor de circulación cerca del centro del clarificador. Conforme la pulpa de alimentación ingresa al clarificador, los sólidos más gruesos (más pesados) empiezan a asentarse en el clarificador. Las partículas más finas tienden subir e irse a los extremos hacia el perímetro del tanque del clarificador donde también se asientan en la parte inferior. Los sólidos se asientan y se compactan para formar una cama o interfase. Figura No 7.11 Partes Principales de un Clarificador Conforme los sólidos se asientan, se libera el líquido de la pulpa y se recolecta en la parte superior del tanque clarificador. Este líquido, más ligero que la pulpa de donde proviene, flota en la pulpa. Como el tanque del clarificador está lleno de líquido y pulpa mientras está operando, la nueva alimentación que ingresa fuerza el líquido claro que flota en la parte superior para rebasar del tanque clarificador. Un canal o canaleta de rebalse se coloca al lado del perímetro del tanque clarificador para recolectar el líquido que rebalsa y llevarlo al siguiente paso del proceso.(ver figura 7.11) Se agrega floculante para mejorar el régimen de asentamiento de sólidos y proporcionar un rebalse claro del clarificador. Tabla 7.2 Diferencia entre clarificadores y espesadores

- 14. Manual de Operaciones – Planta Concentradora CV2 Area: 3610 – Espesamiento y Concentrado de Cobre Sección 7 Espesamiento, filtrado y despacho de Cobre Página 14 de 32 La pulpa espesada que forma la cama en la parte inferior del clarificador debe ser eliminada continuamente para evitar que la cama se haga muy profunda y que los sólidos permanezcan en el rebalse. El clarificador está equipado con rastrillos que llevan el flujo de pulpa hacia el cono de descarga central. Los rastrillos consisten de cuchillas anchas colocadas en uno o más brazos que se extienden en la parte inferior del clarificador. Los brazos del rastrillo se extienden hacia fuera desde el centro del clarificador, y el motor rota los rastrillos alrededor del centro. Los rastrillos mismos están colocados en la parte inferior de los brazos a cierto ángulo, de manera muy similar a la forma en que la cuchilla de un nivelador de carretera forma ángulo con el borde de la carretera. Conforme los brazos del rastrillo rotan dentro del clarificador, los rastrillos empujan la pulpa espesada hacia el cono de descarga en el centro del clarificador donde están ubicadas las líneas de pulpa espesada. Las bombas están conectadas a la línea de pulpa espesada para eliminar la pulpa y llevarla al siguiente paso del proceso. Los brazos del rastrillo son accionados desde el centro del clarificador por un motor eléctrico o hidráulico ubicado sobre una plataforma sobre el cajón de alimentación. Los motores accionan el eje central, o tubo, a través de cajas de engranaje de reducción. Los motores de accionamiento usualmente son del tipo de velocidad variable. Algunos, como las unidades de accionamiento hidráulico, son reversibles para avanzar lentamente los rastrillos durante el arranque y cuando los rastrillos se atracan en una falla operacional. 7.2.5. ESPESADOR Un espesador consiste en un tanque cilíndrico de gran diámetro, un mecanismo de rastrillo, un rastrillo, y una estructura de soporte. Al ser operada, el espesador contiene pulpa que pasa por el proceso de sedimentación. La pulpa es alimentada continuamente a la parte superior del tanque espesador cerca del centro. El lugar donde ingresa la pulpa de alimentación se denomina cajón de alimentación. A medida que la pulpa de alimentación ingresa al espesador, el agua clara empieza a separarse de los sólidos para formar una cama o zona de interfase. Los sólidos más gruesos (más pesados) empiezan a asentarse en el espesador, mientras que las partículas finas tienden a irse hacia el perímetro del tanque espesador, y allí se asientan en la parte inferior. Los sólidos se asientan y compactan para formar una zona de interfase o cama. A medida que los sólidos se asientan, el agua liberada de la pulpa se junta en la parte superior del tanque del espesador. Esta agua, que es más ligera que la pulpa de donde proviene, flota en la pulpa. Como el tanque del espesador está lleno de agua y pulpa mientras funciona, la nueva pulpa que ingresa fuerza el agua clara que flota en la parte superior del espesador para que rebalse del tanque del espesador. Una canaleta de rebalse pegada al perímetro del tanque del espesador, recoge el agua que rebosa y la transporta para que vuelva a ser usada en el proceso o para su eliminación. Figura No 7.12 Partes Principales de un Espesador La pulpa espesada que se asienta en la parte inferior del espesador debe ser eliminada del espesador. De hecho, es vital que la cantidad de sólidos que sale del espesador como pulpa espesada sea igual a la cantidad de sólidos que ingresa al espesador. De lo contrario, los sólidos se acumulan en el espesador, el espesador se sobrecarga con la pulpa espesada, y la pulpa sobresale en la canaleta de rebalse. El proceso de espesamiento termina cuando esto sucede.

- 15. Manual de Operaciones – Planta Concentradora CV2 Area: 3610 – Espesamiento y Concentrado de Cobre Sección 7 Espesamiento, filtrado y despacho de Cobre Página 15 de 32 El espesador cuenta con rastrillos que suavemente agitan la pulpa espesada para liberar el agua y ayudan a llevar la pulpa espesada hacia el centro del espesador justo sobre el cono de descarga, evitando de esta manera que se asiente demasiado la pulpa. Cuando se opera un espesador, se deben seguir varios principios de operación: - La pulpa no debe rebalsar el espesador en la canaleta de rebalse. - Los sólidos que ingresan al espesador en la pulpa de alimentación son eliminados del espesador como pulpa espesada. - No se debe permitir la acumulación de sólidos en el espesador una vez que la densidad de la pulpa espesada haya alcanzado el valor de diseño. - El espesador opera a su densidad de pulpa espesada de diseño regulando el régimen de salida de la pulpa espesada. La parte de sólidos de la mezcla de pulpa está conformada por un amplio rango de tamaño de partículas. Las partículas más gruesas son denominadas a veces arenas, mientras que las partículas más finas se denominan lamas. No existe una clara definición del tamaño por debajo del cual las partículas son lamas. Por su naturaleza, las partículas más gruesas de una pulpa tienden a asentarse más rápidamente. Una vez que estas partículas más gruesas se asienten en el fondo de un espesador, tienden a mantenerse derechas cuando caen. Esto puede originar problemas de atoro en tuberías y la formación de camas de arena difíciles de mover que descansan sobre el fondo de los espesadores. El esfuerzo necesario por los rastrillos del espesador para mover los sólidos asentados a lo largo del fondo del espesador puede ser medido por el mecanismo de accionamiento. El esfuerzo se denomina torque. Como son más finas, las partículas de lamas tienden a atrapar una considerable cantidad de agua entre las partículas individuales. La capa de agua entre las partículas de lamas evita que se acumulen juntas. Las partículas de lamas tienden a fluir con facilidad. La arena gruesa por sí misma no fluye fácilmente. La presencia de partículas muy finas en una pulpa ayuda a los espesadores y tuberías a operar suavemente. Asimismo, la ausencia de partículas finas tiende a hacer la operación difícil. Una abundancia de partículas de lama en una pulpa tiende a proporcionar lubricación a toda la pulpa. Las partículas más gruesas en una pulpa con abundante lama no se asientan tan rápidamente o se ponen juntas tan estrechamente. Figura No 7.13 Dirección de Flujos en el Espesador Cuando la pulpa de alimentación ingresa a un espesador, las lamas tienden a viajar por el perímetro del espesador antes de asentarse en el fondo. Las arenas más gruesas, se asientan casi en línea recta antes de ingresar al espesador. Ello genera una condición durante el arranque del espesador donde las arenas gruesas se asientan en el fondo del espesador esperando que las lamas se asienten y que sean rastrilladas al centro del espesador. Hasta que estas lamas lleguen al centro, se produce muy poca lubricación de las arenas gruesas. Debido a esta condición, el riesgo de sobrecargar el espesador o atorar las tuberías es el mayor riesgo durante el arranque. Este problema potencial existe sólo durante el arranque. Posteriormente, cuando la operación del espesador se ha estabilizado, las arenas más gruesas que ingresan al espesador se unen en el fondo del espesador con las lamas que ingresaron varias horas antes y que ahora sólo son rastrilladas al centro. Ello da como resultado en una condición balanceada en la que la

- 16. Manual de Operaciones – Planta Concentradora CV2 Area: 3610 – Espesamiento y Concentrado de Cobre Sección 7 Espesamiento, filtrado y despacho de Cobre Página 16 de 32 arena y las lamas están en la proporción correcta en la salida del fondo del espesador. Agregar agua a una pulpa puede llevar a problemas de atoro porque agregar agua hace que la pulpa sea menos densa. El agua también tiende a lavar las lamas separándolas de las partículas de arena gruesa que rodean. Ello permite que las partículas de arena gruesa se asienten rápidamente y fluyan por las tuberías con menos facilidad. A pesar de que agregar poca agua a una pulpa muy espesa puede hacerla fluir más rápido, agregar demasiada agua o agregar agua en el momento no indicado puede tener el efecto opuesto. 7.2.5.1. LA UNIDAD DE PROPULSIÓN DEL ESPESADOR La unidad de propulsión consiste de un engranaje principal en el fondo que acciona la jaula, dos engranajes de rosca encima, que son accionados por los compresores y motores montados en el eje y dos engranajes secundarios entre las roscas y el engranaje principal. El engranaje de rosca está diseñado con un eje de rosca que se mueve axialmente cuando la unidad de propulsión está cargada. Este movimiento es posible debido a un soporte de acción con un dispositivo movible de soporte en la parte de la rosca que está cargada, este dispositivo movible de soporte está sujetado por un resorte. La compresión de ese resorte, cuando el propulsor está cargado, indica la torsión en la unidad propulsora. Cuando el resorte se compresa, ese movimiento se transmite por el movimiento del dispositivo de soporte contra una clavija impulsora atornillada al control de propulsión (soporte de leva) que impulsa el control propulsor. (El resorte está calibrado para la carga, de fábrica). 7.2.5.2. EL CONTROL DE PROPULSIÓN El control de propulsión, que se monta sobre una de las cajas de rosca, protege la unidad y el mecanismo de propulsión en caso de sobrecarga, así como una carga excesiva en los brazos de rastrillo. La caja en el lugar del control de propulsión en la unidad de rosca opuesta, es también un aparato de control para esa unidad de rosca. Solamente que no tiene un despliegue. En definitiva, el control de propulsión consiste en una clavija impulsora en el soporte de leva, un indicador con escala, y 4 levas e interruptores. La clavija impulsora, que está conectada con el dispositivo movible de soporte en el propulsor de rosca, activa el indicador a través del soporte de leva cuando el dispositivo movible se mueve porque una carga se aplicó al mecanismo. Las levas giran con el soporte de leva y activan los interruptores de límite. Las levas están dispuestas para que activen los interruptores a diferentes alturas a medida que giran con el soporte de leva. Al mismo tiempo, la cantidad de torsión en el propulsor se muestra con el indicador en la escala que está graduada en porcentajes desde 0 a 100%. Cuando el control de propulsión tiene un aparato de levante, este impulsa el aparato de levante, este impulsa el aparato para que levante y en algunos casos, baja los brazos de rastrillo a medida que las cargas que se aplican al control propulsor van cambiando. 7.2.5.3. CONTROL DE PROPULSIÓN SECUNDARIO Este aparato de control se suministra con cada propulsor de rosca para mayor protección en caso de falla o problemas de funcionamiento del control de propulsión. El aparato secundario es un eje impulsor que se coloca junto al dispositivo movible de soporte con un eje de interrupción y un interruptor de límite exterior que se coloca para que caiga cuando se llega a la máxima carga de torsión permitida.

- 17. Manual de Operaciones – Planta Concentradora CV2 Area: 3610 – Espesamiento y Concentrado de Cobre Sección 7 Espesamiento, filtrado y despacho de Cobre Página 17 de 32 Figura 7.15B Paquete de placas cerradas del filtro Larox 7.2.6. FILTROS DEL CONCENTRADO DE COBRE Los filtros C2-3620-FL-001/002/003, (ver figuras N° 7.15/A./B) Larox está compuesto por un conjunto de filtros de placas localizadas entre un soporte de placas de presión. Debajo del conjunto de placas está el mecanismo de cierre que abre o cierra el paquete de placas. Al presionar el paquete de placas se produce el sellado de presión requerido. Una tela de filtraje sinfín pasa zigzagueando entre las placas del filtro, siendo estirada a la tensión requerida por un dispositivo tensionador. El queque del filtro formado dentro de la tela es removido desde el filtro y la tela por el accionamiento de movimiento hacia delante de la tela. Un motor con reducción de velocidad por una transmisión de polea y fajas en V accionan el eje del rodillo con la tela en movimiento, un sistema de sprays lava la tela con agua. Figura 7.15A Paquete de placas abiertas del filtro Larox Figura 7.14 Vista superior inferior de un espesador

- 18. Manual de Operaciones – Planta Concentradora CV2 Area: 3610 – Espesamiento y Concentrado de Cobre Sección 7 Espesamiento, filtrado y despacho de Cobre Página 18 de 32 Figura 7.16 Partes principales del filtro Larox

- 19. Manual de Operaciones – Planta Concentradora CV2 Area: 3610 – Espesamiento y Concentrado de Cobre Sección 7 Espesamiento, filtrado y despacho de Cobre Página 19 de 32 Figura 7.17 Dispositivo de cierre Figura 36-d-i-8 Dispositivo tensor de tela Figura 6.17 Ajuste de los límites de la tela

- 20. Manual de Operaciones – Planta Concentradora CV2 Area: 3610 – Espesamiento y Concentrado de Cobre Sección 7 Espesamiento, filtrado y despacho de Cobre Página 20 de 32 7.2.6.1. OPERACIÓN PRINCIPAL En la figura N° 7.21 se representa el circuito de filtrado. El filtro Larox de presión automática es un filtro de membrana de platos empotrados en el cual los compartimientos se sitúan horizontalmente. Para el proyecto se considera tres filtros para el concentrado de Cu, en cada filtro las veinticuatro placas individuales de filtros poseen un área de filtración por un solo lado de 6 m2 . Las placas están apiladas verticalmente para proporcionar un área total de filtración de 156 m2 . La única tela del filtro zigzagea entre las placas del filtro (Ver figura 7.16 y 7.17). El material de la tela del filtro utilizada es de polipropileno. El conjunto de placas se abre y se cierra mediante cilindros hidráulicos. Ver figura N° 7.15 A y B En la posición de cerrado las placas forman compartimientos sellados quedando la tela del filtro en el medio. La pulpa para ser filtrada es bombeada hacia todos los compartimientos simultáneamente a través del manifold de distribución y tuberías. Después de formarse el queque, el conjunto de placas es abierto y la tela es retirada hacia adelante, descargándose completamente los queques. Ver figura N° 7.18 y 7.19 Figura 7.19 Paquete de placas filtrantes Figura 6.18 Descarga del queque filtrado Figura 7.18 Descarga del queque filtrado

- 21. Manual de Operaciones – Planta Concentradora CV2 Area: 3610 – Espesamiento y Concentrado de Cobre Sección 7 Espesamiento, filtrado y despacho de Cobre Página 21 de 32 7.2.6.2. PRINCIPIOS DE OPERACIÓN Figura 7.20 Cierre Mecánico Filtro Larox

- 22. Manual de Operaciones – Planta Concentradora CV2 Area: 3610 – Espesamiento y Concentrado de Cobre Sección 7 Espesamiento, filtrado y despacho de Cobre Página 22 de 32 Simultáneamente, la tela que deja el conjunto de placas pasa a través de aspersiones de agua a alta presión que mantiene la permeabilidad de la tela y alarga la vida de la tela. El filtro es totalmente automático (ver figura N° 7.20).Todas las operaciones son controladas por el controlador lógico programable del filtro, el cual también activa el equipo auxiliar tales como bombas y el alimentador al secador. Cierta información y señales pasan al DCS para que las acciones se controlen por el DCS según lo requiera el PLC, se muestra la secuencia que se lleva a cabo durante el proceso de filtración. 7.2.6.2.1. FILTRACIÓN La pulpa del proceso es bombeada hacia todos los compartimientos del filtro simultáneamente. Los sólidos empiezan a formarse a medida que el filtrado es desplazado por más pulpa que ingresante al compartimiento. A medida que se acumulan los sólidos se incrementa la presión de bombeo; el filtrado es forzada través de la tela hasta lograrse el espesor requerido de los sólidos. 7.2.6.2.2. PRENSADO DEL DIAFRAGMA Figura 7.21A Filtrado de la pulpa Figura 7.21B Medio de prensado y filtrado Figura 7.21 Secuencia General de filtrado

- 23. Manual de Operaciones – Planta Concentradora CV2 Area: 3610 – Espesamiento y Concentrado de Cobre Sección 7 Espesamiento, filtrado y despacho de Cobre Página 23 de 32 El aire a alta presión automáticamente infla el diafragma ubicado en la parte superior de cada compartimiento, reduciendo el volumen del compartimiento y forzando a que los sólidos desplacen más al filtrado. 7.2.6.2.3. SOPLADO DE AIRE El aire comprimido es inyectado a través de los sólidos para una filtración final. El contenido de humedad es reducido y puede controlarse exactamente ajustando la presión y la duración de la inyección de aire. 7.2.6.2.4. DESCARGA DE SÓLIDOS Y LAVADO DE TELA Después de abrirse el conjunto de placas, los sólidos filtrados son transportados hacia afuera de cada compartimiento con la tela de filtro en movimiento. La unidad integrada de lavado esparce agua a alta presión sobre ambos lados de la tela, reduciendo la obstrucción de la tela para asegurar resultados consistentes de la filtración. 7.2.7. BOMBAS HORIZONTALES CENTRÍFUGAS PARA PULPA Las bombas son arrancadas de modo automático dependiendo del nivel del tanque verde. Estas bombas arrancan alternadamente según sea seleccionado el modo local en campo o en remoto desde la pantalla DCS. Los motores eléctricos de 75 HP transmiten la fuerza motriz a través de la correas de transmisión hacia la bomba por medio de la poleas del motor o polea motriz hacia la polea conducida de la bomba que hacen girar el Figura 7.21C Soplado de aire comprimido a través de la torta Figura 7.21C Descarga de la torta y lavado de la tela Figura 7.22 Bomba centrífuga horizontal para pulpa

- 24. Manual de Operaciones – Planta Concentradora CV2 Area: 3610 – Espesamiento y Concentrado de Cobre Sección 7 Espesamiento, filtrado y despacho de Cobre Página 24 de 32 impulsor de la bomba succionando la pulpa que ingresa a través de las aberturas del impulsor proveniente de la descarga del espesador de cobre (pulpa con una densidad 1300 a 2100 gr/lt). El impulsor rotatorio crea una fuerza centrífuga la cual impulsa la pulpa hacia la periferia luego la pulpa alcanza una velocidad mas alta a medida que pasa a través de los álabes del impulsor hacia el punto de salida transformando la energía de velocidad en energía de presión. También cuenta con un sello de agua a presión para evitar que la pulpa fugue y se desgaste el repuesto del conjunto del sello que es de grafito-resina. 7.2.8. BOMBAS A Y B DEL UNDERFLOW ESPESADOR CONCENTRADO DE CU Figura 7.23 Partes de una bomba centrífuga horizontal para pulpa Estas dos bombas para pulpa instaladas en paralelo, una en servicio y una en reserva, se requieren para transportar pulpa desde el espesador underflow de Cu hacia los tanques de almacenamiento para concentrados de Cu (a través de la zaranda de seguridad y el distribuidor de alimentación). Las bombas son bombas centrífugas horizontales para pulpa, revestida con caucho natural y accionado por unidades de accionamiento de frecuencia regulable de 75 kW (100 HP). El valor 6 x 6 representa los diámetros de los ductos de succión y descarga en pulgadas. Las bombas son del tipo de operación con sello de prensaestopas por vía húmeda, es decir se requiere de agua sello de prensaestopas. 7.2.9. BOMBAS A Y B DEL OVERFLOW DE ESPESADOR DEL CONCENTRADO DE CU Este tanque se usa para la colección y almacenamiento del agua del overflow que fluye por gravedad desde el espesador. Este tanque está conectado a las bombas en su área de base. 7.2.10. ZARANDA La zaranda de seguridad para el concentrado de Cu es una zaranda vibratoria, complementada con un motor excitador, de un solo piso con estructura para pesos, cajón de alimentación, chutes de acero al carbono revestido con caucho para descarga del undersize y oversize, con una barra aspersora en el extremo de la descarga del undersize, con paneles modulares para zarandas Polydeck con barras para desgaste lateral, con un labio modular de descarga, tapón de tubería , acoplamiento, y accesorios. La zaranda de seguridad está ubicada delante del cajón de distribuidor de alimentación para retirar todo objeto extraño que pudiera dañar a los filtros de presión. El distribuidor de alimentación consta de una estructura de acero al carbono, revestido con caucho, usado para conducir la alimentación a uno de los tanques de almacenamiento de concentrado con agitación por medio de las válvulas dardo controladas.

- 25. Manual de Operaciones – Planta Concentradora CV2 Area: 3610 – Espesamiento y Concentrado de Cobre Sección 7 Espesamiento, filtrado y despacho de Cobre Página 25 de 32 7.2.11. TANQUES CON AGITACIÓN La planta de filtración para concentrado utiliza dos tanques de almacenamiento con agitación ubicados delante de los filtros. Los tanques se usan para la colección de almacenamiento del concentrado de espesado de Cu para alimentar por lotes a los filtros. Los tanques son agitados para evitar que los sólidos se sedimenten durante el tiempo de almacenamiento manteniendo una pulpa relativamente homogénea que es bombeada a los filtros. Cada tanque tiene una capacidad de almacenamiento del 95%. La capacidad total viva de los dos tanques (3,278 m3 ) proporciona 24 horas de almacenamiento a una razón nominal de producción. 7.2.12. SISTEMA PARA CARGAR CONCENTRADO El sistema está diseñado para 500 tmh y comprende los siguientes componentes principales: tolva de carga; faja transportadora complementada con un motor hidráulico de velocidad variable, una unidad de alimentación hidráulica, una estructura de acero de soporte, plataformas de acceso, y todo los accesorios, chute de cabeza; ducto de carguío; sala de control del operador; soporte de acero, plataformas de escaleras de acceso y pasarelas. El concentrado de Cu descargado desde los filtros es recuperado por un cargador frontal y es descargado directamente en una tolva de la faja de carguío (12 m3 capacidad) la faja de carguío de concentrado (1,069 m ancho x 60 m largo) retira el material de la tolva de carga y lo descarga por medio de un ducto de carga ajustable directamente hacía los contenedores de 15 toneladas de capacidad instalados en los camiones (seis por camión). La faja tiene cierta inclinación y actúa como un alimentador de faja de velocidad regulable sacando concentrado de la tolva. El chute de cabeza de la faja transportadora está equipado con una sección de salida cilíndrica telescópica ajustable que es bajada hacia los contenedores durante el proceso de carguío. El operador controla la velocidad de la faja transportadora y la regulación del ducto de carguío. 7.3. Figura 7.24A Payloader depositando concentrado Figura 7.24B Conteiner con deposito de concentrado

- 26. Manual de Operaciones – Planta Concentradora CV2 Area: 3610 – Espesamiento y Concentrado de Cobre Sección 7 Espesamiento, filtrado y despacho de Cobre Página 26 de 32 7.3. PROCEDIMIENTOS 7.3.1. PROCEDIMIENTOS OPERACIONALES DE CONCENTRADOS Desatoro del espesador en la descarga Control del rebalse del espesador Procedimiento ante sobrecarga de espesadores Procedimiento: falla de las rastras del espesador Control de floculante en los espesadores Drenaje de espesadores Lavado en cascada de los filtros. Identificación de diafragmas rotos en los filtros Larox Control de la operación de filtros Larox Cambio de tela de filtros Larox Medición del Contenido de Humedad en el Concentrado Filtrado 7.3.2. PROCEDIMIENTOS DE MANTENIMIENTO Y REMOCIÓN DE CONCENTRADOS Mantención y reparación espesadores de concentrado Mantenimiento de bomba hidráulica principal. Cambio de bomba hidráulica principal. Cambio motor de bombas hidráulicas principal. Mantenimiento del sistema de giro. Cambio de rastrillo. Cambio/ reparación de rastrillos y eje. Cambio de válvulas de descarga. Mantención general de compresores 7.4. CONTROL DE PROCESO El concentrado de cobre recibe en el cajón de alimentación espesador concentrado Cu las colas de pulpa de la celdas rougher scavenger Mo, cuando la planta moly está fuera de operación la pulpa del concentrado Cu puede obtenerse desde las celdas columna. La pulpa del cajón de alimentación circula por gravedad hacia el espesador concentrado Cu. El overflow del espesador concentrado Cu y el overflow del espesador concentrado Cu-Mo circulan hacia el tanque espesador concentrado Cu donde se bombea principalmente a la canaleta colectora de colas y adicionalmente al tanque de lavado manifold concentrado Cu como agua de reposición. Asimismo el flujo puede dirigirse manualmente a los aspersores del espesador de concentrado Cu-Mo, concentrado Cu y concentrado 1ª limpieza Mo. El underflow del espesador concentrado Cu se bombea a la zaranda de seguridad concentrado Cu, de dónde circula hacia uno de los dos tanques de almacenamiento concentrado Cu. El underflow también puede dirigirse (recircular el flujo) de regreso al cajón de alimentación espesador concentrado Cu. Los tanques de almacenamiento concentrado Cu alimentan a las bombas AFD alimentación filtro concentrado Cu . El flujo de las bombas AFD alimentación filtro concentrado Cu es controlado por la demanda de alimentación del filtro #1 y #2 concentrado Cu. El agua que es retirada del concentrado Cu por los filtros se repone al cajón de alimentación espesador concentrado Cu. El concentrado Cu seco/prensado es recolectado por un cargador frontal y transferido mediante la faja de carguío concentrado Cu a los camiones. La balanza de camiones concentrado Cu registra los pesos, archiva los datos y activa los informes requeridos. 7.4.1. ESPESADOR CONCENTRADO CU El cajón de alimentación alimenta por gravedad al espesador concentrado Cu. El underflow del espesador es bombeado por una de las bombas de velocidad

- 27. Manual de Operaciones – Planta Concentradora CV2 Area: 3610 – Espesamiento y Concentrado de Cobre Sección 7 Espesamiento, filtrado y despacho de Cobre Página 27 de 32 variable; sólo una bomba está en marcha, la otra está en reserva. Las bombas están enclavadas a la protección eléctrica/AFD estándar, y a la posición de válvulas. Cada bomba tiene válvulas automatizadas de succión, descarga, drenaje y lavado por chorro de agua. Estas válvulas pueden operarse en los modos manual o control automático. Note que los enclavamientos del proceso pueden ponerse en bypass, teniendo el operador la autorización correcta del sistema DCS. Esto puede aplicarse en este caso para la válvula de lavado por chorro de agua en situaciones especiales. Se permite un arranque si se cumplen todos los permisivos y enclavamientos También, si una válvula no está en posición correcta, solo se habilita el arranque si la válvula está en modo control automático. Presionando arranque se mueven las válvulas según sea requerido y permitido. Si las válvulas no están en la posición correcta y están en modo programa (cualquiera o todas las válvulas) la lógica: mover las válvulas a la posición correcta en un arranque de bomba. esperar por la confirmación que las válvulas estén en la posición correcta (mediante los interruptores de posición con retroalimentación). envíar una orden de arranque al AFD de la bomba. En una parada de bomba (disparo por enclavamiento o por necesidad de la operación) cualquier válvula que esté en control automático irá a una posición predeterminada En general cualquier válvula que no esté en la posición esperada activa una alarma. En esta aplicación una alarma adicional se activa si una válvula de lavado por chorro de agua se abre por más de 30 segundos y su respectiva bomba está en marcha. La velocidad de la bomba es controlada por un controlador de tres modos (Automático, Manual y Cascada). En modo Automático la velocidad de la bomba es controlada por el flujo de descarga. En modo cascada el controlador recibe el set point del controlador de densidad. La salida del tiene un límite mínimo de 30% para prevenir el arenado de la línea. El controlador de densidad tiene modos Manual, Automático y Programa. En modo Programa acepta un set point del sistema Experto. La descarga de la bomba underflow espesador concentrado Cu puede recircularse o puede dirigirse a la zaranda de seguridad concentrado Cu. 7.4.2. BOMBAS DE OVERFLOW ESPESADOR CONCENTRADO CU El overflow del espesador concentrado Cu descarga en el tanque de concentrado Cu que alimenta a las bombas AFD. Estas bombas (sólo una puede estar en marcha) tienen protección eléctrica/AFD estándar así como enclavamientos de nivel de succión muy bajo. El agua de reposición al tanque concentrado Cu es controlada por el controlador PID de acción inversa. El controlador tiene un set point automático a menos 20%. La intención es que la velocidad de la bomba sea el control primario de nivel para minimizar el uso del agua de proceso. La descarga de las bombas del espesador de concentrado Cu puede ser dirigida (válvulas manuales) a cualquiera o a todos los aspersores de los espesadores de concentrado Cu-Mo, concentrado Cu, concentrado 1ª limpieza Mo. Este flujo está bajo el control de presión, el exceso se envía al espesador de colas mediante la canaleta colectora de colas. 7.4.3. ZARANDA DE SEGURIDAD CONCENTRADO CU La zaranda de seguridad concentrado Cu descarga en los tanques de almacenamiento concentrado. El operador puede abrir o puede cerrar ambas válvulas. El motor de la zaranda sólo tiene modos manuales y sólo enclavamientos de protección eléctrica estándar. Si el nivel de un tanque es muy alto y la válvula de alimentación a ese tanque está abierta entonces las válvulas direccionales de underflow del espesador concentrado Cu cambia automáticamente al modo bypass (válvula abierta y válvula cerrada).

- 28. Manual de Operaciones – Planta Concentradora CV2 Area: 3610 – Espesamiento y Concentrado de Cobre Sección 7 Espesamiento, filtrado y despacho de Cobre Página 28 de 32 Esta función bypass automática no puede desactivarse o seleccionarse directamente porque está totalmente oculta y es automática. 7.4.4. AGITADORES TANQUE 1 Y 2 ALMACENAMIENTO CONCENTRADO CU Cada tanque de almacenamiento concentrado Cu está provisto con un agitador. El agitador tiene modos Manual y control automático. En modo control automático el agitador arranca si el nivel es mayor que o igual al nivel bajo y se detiene si es menor o igual al nivel muy bajo. Los enclavamientos incluyen los de protección eléctrica estándar y su respectivo nivel muy bajo del tanque de almacenamiento concentrado Cu. Los transmisores de nivel también son usados por el PLC del paquete de filtro para los enclavamientos de proceso. 7.4.5. BOMBAS DE ALIMENTACIÓN FILTRO CONCENTRADO CU El concentrado de Cu de los tanques de almacenamiento alimenta a las bombas AFD alimentación filtro concentrado Cu (sólo una puede estar en marcha). Las válvulas manuales se ajustan para dirigir el concentrado Cu a la bomba deseada. La descarga de la bomba puede dirigirse de regreso al tanque si el proceso del filtro no está en marcha. La operación normal es dirigiendo el flujo a los filtros y las bombas de concentrado Cu se arrancan/paran según sea solicitado por el PLC de los filtros. Las bombas sólo pueden arrancarse en modo Manual. Las válvulas de descarga de bomba pueden estar en modo Manual o Automático. En modo automático estas se abren o cierran según sea requerido dependiendo de una solicitud de arranque u orden de parada de la bomba. Las bombas tienen protección eléctrica/AFD estándar así como un enclavamiento de la posición confirmada abierta de la válvula de descarga de la bomba. El permisivo de arranque de la bomba es el flujo adecuado de agua de sello, y una de las válvulas secundarias de ubicación de flujo confirmada abierta. Después de un arranque de bomba, la pérdida de flujo de sello sólo alerta. El agua de sello es controlada por las válvulas, de modo manual solamente. El control de velocidad de las bombas AFD alimentación filtro concentrado Cu puede ser modo Manual, Automático o Programa. El PLC del filtro controla las bombas de alimentación por tiempo o por peso. El sistema DCS puede detener la alimentación con la señal de parada de alimentación desde el sistema DCS al PLC vía Ethernet. La velocidad de la bomba no debe exceder su salida en 150 lit/seg como límite máximo. 7.4.6. BOMBA LAVADO DE TELA CONCENTRADO CU Dos bombas, una en marcha y la otra en standby son controladas y enclavadas al proceso por el PLC de la unidad de Filtrado. El MCC provee protección eléctrica estándar (sobrecarga, falla de conexión a tierra, etc). El sistema DCS determina el nivel muy bajo del tanque de succión y enclava el estado de funcionamiento para que sólo una pueda estar en marcha. La interfaz del sistema DCS tiene la selección de las bombas (sólo una puede estar en marcha o en modo programa). Las bombas tienen modos manual y modo programa. En modo programa el PLC controla la operación de la bomba. Un bit activa el arranque (bit=1) y parada (bit=0) de la bomba disponible seleccionada por el sistema DCS mediante el enlace Ethernet DCS-PLC y las comunicaciones DeviceNet MCC-DCS. La información del estado de funcionamiento de las bombas se envía al PLC mediante el enlace Ethernet DCS-PLC. 7.4.7. FILTRO #1 CONCENTRADO CU El PLC del filtro concentrado Cu tiene un MMI especializado (Panel View) desde el cual el operador controla la operación completa de la planta filtro. Están provistos dos PLC, cada uno complementado con un HMI para controlar su respectivo Filtro (Nº 1,2 o 3). Estos PLC`s se comunican entre sí, así como con el sistema DCS. El sistema DCS provee históricos y valores limitados del proceso para gráficos generales de pantallas remotas, así como también comunica peticiones de arranque y parada al MCC para el control de motores. La sirena y la luz de aviso en el área cubierta de almacenamiento de concentrado están cableadas al sistema DCS. El PLC proporciona un bit que los activa 10 segundos antes de descargar el producto. Estas pueden desactivarse después que la descarga ha sido confirmada como iniciada (por

- 29. Manual de Operaciones – Planta Concentradora CV2 Area: 3610 – Espesamiento y Concentrado de Cobre Sección 7 Espesamiento, filtrado y despacho de Cobre Página 29 de 32 el PLC). La secuencia Automática del filtro se detiene cuando hay "Petición de Descarga” o si la descarga está en modo Programa, suena la sirena de retardo y continúa. 7.4.8. UNIDAD HIDRÁULICA FILTRO #1 CONCENTRADO CU C-3620-HY- 004 Los motores de la unidad hidráulica (bomba hidráulica y ventilador de enfriamiento) y el calefactor son controlados por el PLC. El PLC provee los enclavamientos del proceso y envía las peticiones de arranque y parada, así como realiza la lógica de control. Las órdenes se envían al sistema DCS mediante el enlace Ethernet y luego se comunican al MCC mediante DeviceNet para arrancar y parar el equipo. Para facilitar esto, los tres motores tienen fijado sólo modo programa. En el modo programa los arranques/paradas vienen dados por el PLC. El MCC provee enclavamientos de protección eléctrica estándar. 7.4.9. BOMBAS LAVADO DE MANIFOLD CONCENTRADO CU Dos bombas, una en marcha y la otra en standby son controladas y enclavadas al proceso desde el PLC del paquete filtro. El MCC provee protección eléctrica estándar (sobrecarga, falla de conexión a tierra, etc). El sistema DCS proporciona el nivel muy bajo del tanque de succión y enclavamientos de posición de la válvula de succión/descarga así como enclava el estado de funcionamiento a cada una tal que sólo una pueda estar en funcionamiento. La válvula de agua de sello tiene modos manual y programa. En modo programa la válvula se abre junto con las válvulas de entrada y descarga requeridas para un arranque de bomba. El flujo adecuado de agua de sello es un permisivo de arranque. Una vez que ha arrancado el flujo de agua de sello sólo alerta. La interfaz del sistema DCS tiene selección de bombas y sólo le permite a una estar en modo programa. La bomba tiene modos manual y programa. En modo programa el PLC controla la operación de la bomba. Un bit activa el arranque (bit=1) y la parada (bit=0) de la bomba disponible, seleccionada por el sistema DCS mediante el Enlace Ethernet DCS-PLC y las comunicaciones DeviceNet DCS-MCC. La información del estado de funcionamiento de las bombas se pasa al PLC mediante el enlace Ethernet DCS-PLC. Las válvulas de succión y descarga de la bomba tienen modos manual y automático. En automático estas se abren/cierran según sea requerido para el arranque/parada de la bomba en particular. Estas válvulas son parte del esquema de enclavamientos de proceso de la bomba. La descarga común de estas bombas puede dirigirse al filtro Nº 2 concentrado Cu mediante la válvula al filtro Nº 1 concentrado Cu. Estas válvulas están cableadas al sistema DCS y son incluidas en el esquema de enclavamientos de proceso de la bomba. Una de estas válvulas debe estar abierta. Estas válvulas tienen modos manual y programa. En modo programa, el PLC comanda a las válvulas. El PLC provee un bit para señalizar un arranque/parada de la bomba disponible, así como un bit por cada una de las válvulas direccionales para ordenarles abrir/cerrar. 7.4.10. SISTEMA CARGUÍO DE CAMIONES CONCENTRADO CU 7.4.10.1. FAJA CARGUÍO DE CAMIONES CONCENTRADO CU Es un paquete independiente que opera localmente y está controlado por un PLC especializado. El PLC tiene una conexión Ethernet al sistema DCS para alarmas e histórico de eventos. 7.4.10.2. SURTIDOR DE CARGA CONCENTRADO CU Es un paquete independiente que es operado localmente y controlado por un PLC dedicado. El PLC tiene una conexión Ethernet al sistema DCS para alarmas e histórico de eventos. 7.4.10.3. BALANZA DE CAMIONES CONCENTRADO CU Es un paquete autónomo que está interconectado al PLC del paquete faja carguío de concentrado.

- 30. Manual de Operaciones – Planta Concentradora CV2 Area: 3610 – Espesamiento y Concentrado de Cobre Sección 7 Espesamiento, filtrado y despacho de Cobre Página 30 de 32 7.4.10.4. ESTACIÓN LAVADO DE RUEDAS DE CAMIONES El lavado de ruedas de camiones tiene modos manual o automático. En modo automático la válvula de aspersión es activada por el interruptor durante un tiempo predeterminado de 30 segundos. 7.4.10.5. BOMBA SUMIDERO LAVADO DE RUEDAS Bomba sumidero típica. La operación de la bomba tiene modos automático o manual. Ningún control local está disponible para esta bomba. Modo Programa (operación automática) Un transmisor de nivel, provee la señal a un controlador On/Off. Cuando el motor del sumidero está energizado y el nivel del sumidero es mayor o igual al motor de la bomba se le da una señal de arranque. A la bomba se le da la orden de parada cuando la señal de nivel es igual o menor. 7.5. SEGURIDAD 7.5.1. REQUERIMIENTOS DE SEGURIDAD ESPECÍFICOS DEL PROCESO Todos los equipos deben tener las guardas respectivas en las zonas en movimiento y que no queden expuestas al trabajador para evitar accidentes. Los filtros tienen puertas que deben estar cerradas en forma permanente para evitar accidentes en caso se rompa una de las mangueras de alta presión. El sistema de colección de polvos deben estar operativos para un eficiente trabajo de los mismos. La supervisión debe estar totalmente segura de que ningún trabajador se encuentre dentro de los equipos, para ello los trabajadores estarán familiarizados con la sirena preventiva para proceder al arranque de los mismos. Seguir estrictamente el procedimiento de arranque y parada de los equipos para evitar complicaciones operativas y/o pérdidas en el proceso. 7.5.2. REQUERIMIENTOS DE SEGURIDAD ESPECÍFICOS DEL EQUIPO Todos los equipos deben tener las guardas respectivas en las zonas en movimiento y que no queden expuestas al trabajador para evitar accidentes. Los filtros tienen puertas que deben estar cerradas en forma permanente para evitar accidentes en caso se rompa una de las mangueras de alta presión. El sistema de colección de polvos debe estar operativos para un eficiente trabajo de los mismos. La supervisión debe estar totalmente segura de que ningún trabajador se encuentre dentro de los equipos, para ello los trabajadores estarán familiarizados con la sirena preventiva para proceder al arranque de los mismos. Seguir estrictamente el procedimiento de arranque y parada de los equipos para evitar complicaciones operativas y/o pérdidas en el proceso. 7.5.3. REQUERIMIENTOS DE SEGURIDAD OPERACIONAL Y DE MANTENIMIENTO Para poner operativo los equipos la supervisión tiene la responsabilidad de que todo el personal cumpla su trabajo usando el equipo de protección personal adecuado para el trabajo. Está totalmente prohibido efectuar cualquier trabajo de limpieza, mecánico o eléctrico en el circuito con los equipos en movimiento. Así mismo se debe evitar subir o acercarse a estos. Cualquier trabajo de mantenimiento en los equipos deberá hacerse sólo si antes se está aplicando correctamente el procedimiento de bloqueo y rotulación de los equipos. Para los trabajos de mantenimiento programados no se deberá coordinar con el personal de operaciones para parar y descargar los equipos con la debida anticipación.

- 31. Manual de Operaciones – Planta Concentradora CV2 Area: 3610 – Espesamiento y Concentrado de Cobre Sección 7 Espesamiento, filtrado y despacho de Cobre Página 31 de 32 Para los trabajos de desatoro o limpieza de tolvas, chutes, ingreso a zarandas, el personal deberá hacerlo contando con sus respectivos arneses de seguridad y contar con línea de vida. El tanque de alimentación de la pulpa deberá tener nivel alto de pulpa para asegurar un trabajo eficiente de los filtros, así como también con 50 % de sólidos para evitar que se doblen las placas de los filtros. Tener cuidado con las mangueras del sistema hidráulico debido a la alta presión de estas. Tener cuidado con las salpicaduras de mineral debido a la presión en tuberías y tanques. 7.5.4. CONSIDERACIONES LOTOTO Ante cualquier intervención de un equipo debe aplicarse el procedimiento de LOTOTO. El uso o retiro de una tarjeta o candado de seguridad que no le pertenece es considerado falta grave. 7.5.5. IDENTIFICACIÓN DE PELIGROS Peligros de tropiezo: Escaleras de ascenso. Enrejado desnivelado. Derramamiento sobre pasarelas y pisos. Material almacenado (mangueras, etc.) sobre pasarelas y pisos. Suelo desnivelado. Peligros de resbalamiento: Derrames de aceite. Charcos de pulpa o agua sobre pisos especialmente dentro de áreas encerradas del espesador de concentrado. Derrames de floculante. Desplazamiento del cargador frontal entre el almacenamiento de concentrado y descarga de concentrado. Elevado tráfico de camiones para concentrados. Descarga de queque del filtro (no pararse por debajo). Polvo en área de almacenamiento. Espacios confinados: Sumideros y distribuidores. Tanques de almacenamiento de concentrado. 7.5.6. SITUACIONES DE EMERGENCIA/NO PREVISTAS CON UN PLAN DE ACCIÓN A UN NIVEL APROPIADO DE AUTORIZACIÓN Monitorear los espacios confinados antes de ingresar. Ante cualquier emergencia reportar a la brevedad posible a la instancia superior. 7.6. MEDIO AMBIENTE 7.6.1. CONFORMIDAD DE REGULACIONES Y PERMISOS Se necesita que la operación de la concentradora cumpla con una variedad de criterios ambientales rigurosos. Estos criterios fueron identificados y establecidos durante el proceso de evaluación de impactos ambientales (EIA) que formaron la base para los permisos de operación del Proyecto de Expansión Planta Concentradora CV2. Además, los estándares ambientales y sociales establecidos por las organizaciones financieros internacionales para créditos deben ser también cumplidos. Para asegurarse que estos estándares sean cumplidos, se desarrolló un plan ambiental y de gestión social (ESMP). Los objetivos del plan ambiental y de gestión social son: 1. Resumir los impactos potenciales ambientales y socioeconómicos causados por el proyecto (concentradora) tal como se identificaron en el EIA. 2. Definir las medidas que se aplicarán para reducir estos impactos ambientales potenciales. 3. Establecer procedimientos de control para controlar la eficacia de las medidas de reducción. 4. Delinear un proyecto de relaciones comunitarias y de desarrollo social. 5. Resumir un plan de respuesta de emergencia para la operación de las instalaciones.

- 32. Manual de Operaciones – Planta Concentradora CV2 Area: 3610 – Espesamiento y Concentrado de Cobre Sección 7 Espesamiento, filtrado y despacho de Cobre Página 32 de 32 La construcción y operación de la concentradora tendrán efectos sobre el medio ambiente. El proceso (EIA) identificó diez aspectos del medio ambiente que podrían verse afectados por la operación de la concentradora. Los impactos específicos en el medio ambiente que podrían ocurrir debido a la operación del equipo dentro del área de filtrado y despacho de concentrado de cobre, y las estrategias de reducción implementadas para afrontar los impactos ambientales potenciales, son delineados más abajo: Ítem Aplicable Comentarios Topografía y paisaje No Calidad de la tierra Si Minimizar los derrames de aceite en el terreno nativo y reducir los derrames que ocurran. Calidad del aire No Agua subterránea Si Reducir los derrames de aceite sobre el terreno nativo y reducir los derrames que ocurran. Minimizar derrames de reactivos sobre terreno nativo y reducir los derrames que ocurran. Minimizar y reducir los derrames de pulpa y agua del proceso sobre terreno nativo. Reducir los derrames de concentrado desde los camiones con concentrado. Asegurarse que los neumáticos de los camiones con concentrado estén limpios. Agua superficial No Flora y vegetación No Fauna No Asuntos geotécnicos No Recursos arqueológicos No Tráfico No