Arena moldeo propiedades clasificación

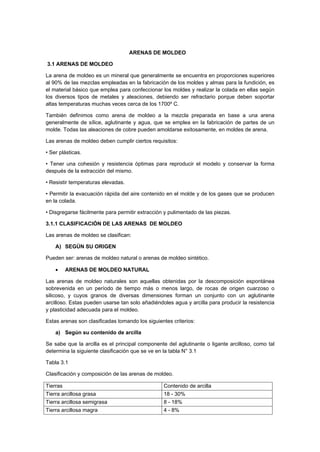

- 1. ARENAS DE MOLDEO 3.1 ARENAS DE MOLDEO La arena de moldeo es un mineral que generalmente se encuentra en proporciones superiores al 90% de las mezclas empleadas en la fabricación de los moldes y almas para la fundición, es el material básico que emplea para confeccionar los moldes y realizar la colada en ellas según los diversos tipos de metales y aleaciones, debiendo ser refractario porque deben soportar altas temperaturas muchas veces cerca de los 1700º C. También definimos como arena de moldeo a la mezcla preparada en base a una arena generalmente de sílice, aglutinante y agua, que se emplea en la fabricación de partes de un molde. Todas las aleaciones de cobre pueden amoldarse exitosamente, en moldes de arena. Las arenas de moldeo deben cumplir ciertos requisitos: • Ser plásticas. • Tener una cohesión y resistencia óptimas para reproducir el modelo y conservar la forma después de la extracción del mismo. • Resistir temperaturas elevadas. • Permitir la evacuación rápida del aire contenido en el molde y de los gases que se producen en la colada. • Disgregarse fácilmente para permitir extracción y pulimentado de las piezas. 3.1.1 CLASIFICACIÓN DE LAS ARENAS DE MOLDEO Las arenas de moldeo se clasifican: A) SEGÚN SU ORIGEN Pueden ser: arenas de moldeo natural o arenas de moldeo sintético. ARENAS DE MOLDEO NATURAL Las arenas de moldeo naturales son aquellas obtenidas por la descomposición espontánea sobrevenida en un período de tiempo más o menos largo, de rocas de origen cuarzoso o silicoso, y cuyos granos de diversas dimensiones forman un conjunto con un aglutinante arcilloso. Estas pueden usarse tan solo añadiéndoles agua y arcilla para producir la resistencia y plasticidad adecuada para el moldeo. Estas arenas son clasificadas tomando los siguientes criterios: a) Según su contenido de arcilla Se sabe que la arcilla es el principal componente del aglutinante o ligante arcilloso, como tal determina la siguiente clasificación que se ve en la tabla N° 3.1 Tabla 3.1 Clasificación y composición de las arenas de moldeo. Tierras Contenido de arcilla Tierra arcillosa grasa 18 - 30% Tierra arcillosa semigrasa 8 - 18% Tierra arcillosa magra 4 - 8%

- 2. Tierra silícea o cuarzosa < 4% b) Según la forma del grano Las arenas de moldeo se pueden clasificar como: • Arena de moldeo de grano esferoidal o redondo. Sus características son: Requieren menos cantidad de aglutinantes porque tienen menor área superficial por unidad de volumen. Pueden ser fácilmente recubiertas Producen mejor permeabilidad Como desventaja: reducen los puentes de unión entre granos. • Arena de moldeo de grano angulado. Sus características son: Producen menor permeabilidad Incrementan los puentes de unión Requieren mayor cantidad de aglutinantes Las esquinas son quebradizas e incrementan la producción de finos • Arena de moldeo de grano compuesto. Sus características son: Exhiben características de los dos tipos anteriores con una pequeña degradación • Arena de moldeo de grano semi-redondo. En la figura N° 3.1, se puede observar la forma de los granos de arena. Figura 3.1 Forma de los granos de arena. (a) Redondeado. (b) Angular. (c) Compuesto. (d) Sub-angular c) Según las dimensiones del grano

- 3. Según el índice de finura la arena se clasifica tal como se indica en la tabla 3.2. Tabla 3.2 Clasificación de la arena según el índice de finura. Determinación Índice de finura Dimensiones de los granos (mm) Arena muy gruesa < 18 2 - 1 Arena gruesa 18 – 35 1 - 0,5 Arena media 35 – 60 0,5 - 0,25 Arena fina 60 – 150 0,25 - 0,1 Arena finísima > 150 0,10 ARENAS DE MOLDEO SINTÉTICAS Se obtienen mezclando arena silícea, aglutinantes y agua para impartir determinadas características que permitan su empleo. Esencialmente vienen constituidas por arena silícea (82-95%), arcillas (2-8%) y/u otros aglutinantes (1-10%) con adición de agua para conferir a la tierra suficiente cohesión. Existen diversos tipos de arcillas para la preparación de tierras de moldeo sintéticas. Las arenas de moldeo sintéticas son mejores que las naturales porque son más uniformes, sin polvo impalpable, de mayor permeabilidad y con un grado de humedad adecuado. B) SEGÚN SU PORCENTAJE DE HUMEDAD Estas pueden ser: 1.- VERDES O MAGRAS Estos poseen baja plasticidad, porque su contenido de arcilla es bajo (fluctúa entre el 5% al 8%) y su contenido de agua está en el orden del 4 al 8%. Se emplean para obtener piezas pequeñas sin secado previo. 2.- SECAS O GRASAS La arena de moldeo seca se obtiene a base de un secado controlado, entre 250 y 300°C, lo que genera que se contraiga la arcilla quedando huecos que aumentan la porosidad de la arena de moldeo, mejorando la permeabilidad. Se emplean para piezas grandes. C) SEGÚN SU APLICACIÓN EN EL MOLDEO Pueden ser arenas de revestimiento (o contacto) o tierras de relleno. 1.- ARENAS DE REVESTIMIENTO O CONTACTO Son aplicadas sobre la cara del molde, por tal razón deben ser de buena calidad y de grano fino. El espesor de capa de tierra de contacto oscila entre 15 a 100mm dependiendo de las dimensiones de la pared de la pieza. 2.- ARENAS DE RELLENO Se utilizan para completar el llenado del molde luego de haber utilizado las tierras de revestimiento. Es muy importante que estas tierras deban tener una permeabilidad no menor a las tierras de revestimiento. D) SEGÚN SU UTILIZACIÓN

- 4. Se clasifican en arenas para molde y arenas para macho. 1.- ARENAS PARA MOLDE Son las conformadas por sílice y arcilla con algún aglutinante especial. El principal constituyente de una arena de moldeo es la arena silícea, con temperatura de fusión alrededor de 1700°C que puede tener una sensible disminución debido a impurezas más fusibles, feldespato, mica y flujos alcalinos. Por lo general, la arena silícea está constituida por granos monocristalinos, cuya forma puede variar como se ha visto anteriormente. 2.- ARENAS PARA MACHO Las arenas de los machos consisten de mezclas de arena con pequeños porcentajes de aglomerante, se utilizan para producir las cavidades internas de una pieza fundida. Los machos deben ser resistentes, duros y colapsables. Con frecuencia, los machos deben ser retirados de una pieza fundida a través de un pequeño orificio y, por lo tanto, la arena debe colapsar después de que la pieza fundida se solidifica. La arena del macho generalmente es sílice. También se usa olivino o zircón cuando las especificaciones requieren arenas para macho con mayor punto de fusión o mayor densidad. E) OTROS TIPOS DE ARENA ESPECIALES Además de las arenas arriba mencionadas tenemos: 1.- ARENAS INCRUSTADAS Se encuentra en la superficie del molde que ha sido deteriorado por la acción directa del metal con el que han estado en contacto en el proceso de la colada. 2.- ARENAS AL CEMENTO Se emplean para moldear piezas grandes (con 10 a 12% de cemento y de 7 a 8% de agua). 3.- ARENA DE ZIRCONIO (ZRSIO4) Es un silicato de zirconio, con densidad elevada, elevada conductividad térmica y no se adhiera a la superficie de las piezas fundidas. Tiene una temperatura de fusión mayor a 2400°C. Su costo es más que la arena cuarzosa por lo que se emplea como arenas de revestimiento y para machos. En comparación con las arenas cuarzosas, la arena de Zirconio (ZrSiO4) tiene mayor velocidad de enfriamiento, debido a su elevada conductividad. Esta característica permite regular el proceso de solidificación y el enfriamiento de la pieza fundida. 4.- OLIVINA Es un silicato de magnesio Mg2SiO4 con un poder refractario entre 1750 y 1830°C. Es muy útil en la producción de piezas fundidas de acero mangánico porque disminuye la rugosidad de la superficie. 5.- CROMITA La cromita (FeCr2O4) es un mineral del grupo IV (óxidos). Se emplea cromita molida en las arenas de revestimiento para los moldes de grandes piezas fundidas de acero. Su temperatura de fusión está entre 1450 y 1850°C, la que disminuye al incrementar el contenido de óxidos de hierro. Es importante que no contenga impurezas para que no reduzcan su poder refractario. 6.- MAGNETITA

- 5. Está compuesta por carbonato de calcio, hierro, cuarzo, etc. No reacciona con los óxidos mangánicos. Después de tostada tiene una temperatura de fusión de 2800°C. Se emplea para la preparación de las arenas de revestimiento para elaborar piezas de acero. 7.- CHAMOTA (3Al2O3.SIO2) Es una arcilla refractaria previamente tostada (antes de la sinterización). Tiene un alto poder refractario entre 1670 y 1750°C y se emplea para elaborar moldes con arena en seco para la fabricación de grandes piezas de acero. 2.3 PROPIEDADES DE LA ARENA Las arenas deben poseer las siguientes propiedades: a) RESISTENCIA A LA COMPRESIÓN EN VERDE Es la capacidad de las arenas de moldeo para resistir los esfuerzos generados en la preparación del molde, y también para contrarrestar la presión del metal líquido durante la colada. La resistencia depende de la humedad de la arena, del contenido y tipo de bentonita, del tamaño y forma del grano de arena y de la aglutinación que ha sido sometida la arena. El porcentaje de humedad en la arena de moldeo, hasta un cierto valor, hace aumentar la resistencia de la misma. Abril referencia que, la humedad de hasta un 7% es normal, pero al seguir en aumento, la arena de moldeo pierde resistencia mecánica. Por otra parte, se dice que, el contenido de arcilla o bentonita aumenta proporcionalmente la resistencia mecánica de las arenas de moldeo. Lo que puede afectar a la resistencia de la arena son las características de las arcillas, en este caso puede afectar: la capacidad de absorción del agua ya que depende de la granulometría de la arcilla, su composición química y su estructura. Las pruebas de resistencia es común realizar en la mayoría de las fundidoras, ya que es una de las propiedades de mayor interés para garantizar buena calidad de la arena verde que se usa en moldeo. b) PERMEABILIDAD Es la propiedad de la arena de moldeo que permite evacuar los gases de la colada a través del molde sin dañar su estructura interna. Esta propiedad es importante para evitar los poros internos en las piezas. La permeabilidad puede depender del tamaño y forma de los granos de arena, la cantidad de bentonita y la intensidad del apisonado. Arenas con alta permeabilidad están sujetas a problemas de terminado tales como sobre quemado, vitrificación o defectos de expansión. Sin embargo permeabilidades bajas también pueden sugerir problemas en el terminado de piezas. La permeabilidad como prueba indicará la medida de la facilidad con la que los gases del molde se escapan. c) HUMEDAD La humedad es una de las propiedades más importantes para la arena verde de moldeo. El agua afecta a cada una de las propiedades físicas de la arena de moldeo, resistencia a la compresión en verde, permeabilidad, expansión, dureza.

- 6. El agua desempeña la función básica de transformar la arcilla en un material plástico, lo que permite que se adhiera a los granos de arena y a si misma cuando se le aplica la fuerza de compactación. Las pruebas de humedad por si solas no son relevantes, las son cuando se evalúan en relación a las demás pruebas de arena verde. d) COMPACTIBILIDAD La compactibilidad es una de las pruebas primarias más fáciles e informativas. Indica el excesivo o incompleto temple de la arena verde. Una arena bien mezclada con niveles apropiados de humedad, presentara un número de compactibilidad equivalente de 9 a 12 veces el número de porcentaje humedad. e) TEMPERATURA Según la Sociedad Americana de Fundidores (AFS), la temperatura es una propiedad y una prueba importante en fundidoras que trabajan con arena verde. Mencionan que, se deben realizar mediciones periódicas y controlar que la arena no sobrepase los 38ºC, ya que de existir aumentos de temperatura se pueden reducir las propiedades de la arena, se necesitarán mayores tiempos de mezclado y se puede tener moldes quebradizos. f) REFRACTARIEDAD Es el comportamiento de la arena de moldeo frente a la acción de temperaturas elevadas. Este comportamiento depende principalmente de la pureza del cuarzo o arena y de las características de la arcilla. La falta de propiedades refractarias en las arenas de moldeo origina que los moldes se deformen bajo la acción de la temperatura del metal líquido, y también de la arena, lo que puede originar reblandecimientos, adhesiones de arena en la pieza, y formaciones excesivas de rebabas. La refracteriedad se determina por la temperatura que pueda someterse, sin presentar signos de fusión, la refractariedad viene asegurada por la sílice, cuyas características resultan siempre modificadas por la presencia de otros elementos; el grado refractariedad de una arena de fundición depende del metal que deba colarse, por ejemplo: la arena para acero debe poder resistir temperaturas de 1350 a 1400ºc; las arenas para aleaciones de metales no ferrosos, de 850 a 1400ºc. g) DEFORMACIÓN Es la propiedad que tienen las arenas de moldeo para deformarse, una vez compactadas, bajo la acción de cargas mecánicas. Una buena propiedad de deformación de las arenas de moldeo es conveniente para facilitar la extracción de los modelos sin romper el molde. En el caso contrario, donde la deformación es excesiva se puede tener complicaciones con el molde a causa de la presión que soporte el molde cuando se vierte el metal líquido. 3.2 AGLUTINANTES PARA ARENAS DE MOLDEO Los aglutinantes son sustancias empleadas para preparar tierra de moldeo sintética o para corregir la tierra de moldeo natural dándole características apropiadas para el molde. Un aglutinante debe conferir al molde: • Permeabilidad óptima.

- 7. • Presentar mínima variación de volumen. • Asegurar la suficiente resistencia en estado húmedo y seco. • Dar plasticidad, a la arena, para que esta llene todas las cavidades del molde. • Favorecer el rápido secado del macho y el molde. • No absorber humedad durante el montaje del molde y almacenamiento de los machos en el depósito. • Favorecer la fácil extracción del macho de la pieza recién fundida. • No ser nociva. • Asegurar que la tierra no se pegue al modelo ni a la caja de machos. • Mantener casi invariable el poder refractario en la tierra de moldeo para evitar así la formación de costras de fundición. 3.2.1 CLASIFICACIÓN DE LOS AGLUTINANTES Se pueden clasificar: a) SEGÚN LA NATURALEZA DEL MATERIAL Según la naturaleza del material los aglutinantes pueden ser: aglutinantes orgánicos y aglutinantes inorgánicos. 1.- AGLUTINANTES ORGÁNICOS Tienen la función de aumentar la cohesión de la arena en verde y arde a temperaturas bajas. Se adiciona a la arena silícea a cantidades que van de 1-3%. Entre estos aglutinantes se pueden citar a: Cereales, Almidones, Harina de maiz, Dextrina, Harina de madera, Melaza, Alquitrán, Resinas, Aceites y Carbón vegetal. El principal es la dextrina, se emplea generalmente para impedir que la superficie del molde pierda muy rápido su humedad. Presentan algunos problemas como la obstrucción de los huecos de la arena disminuyendo así su permeabilidad. Pueden ser acuosos y no acuosos. Los aglutinantes orgánicos no deben mezclarse entre sí, caso contrario disminuirá la resistencia de la arena tanto en estado húmedo como en estado secos en casi todos los casos, especialmente si se usa como aglutinante arcilla de moldear. 2.- AGLUTINANTES INORGÁNICOS La decisión de usar sistemas químicos aglutinantes para moldes y corazones de arena en una operación de fundición está basada en la evaluación de muchos factores. Algunos de estos factores a considerar son la producción, los costos de operación, calidad, impacto ambiental, equipo, entre otros. El principal logro en la decisión de este proceso es el de producir piezas de fundición de buena calidad al más bajo costo con los recursos disponibles. 3.2.2.- PRINCIPALES VENTAJAS Y DESVENTAJAS DE LOS AGLUTINANTES INORGÁNICOS Los sistemas inorgánicos de aglutinación usando silicatos presentan una gran lista de ventajas, incluyendo las siguientes: 1. El proceso es ambientalmente limpio.

- 8. 2. Las materias primas son abundantes y relativamente baratas. 3. Cualquier tipo de mezclador puede ser utilizado. 4. Es completamente compatible con moldes de plástico, madera y metales. 5. Trabajan muy bien con moldes horneados de arena en verde. 6. La resina del sistema puede ser lavada con agua. 7. Depósitos de arena residual son relativamente poco complicados. 8. Modificaciones a estos sistemas aglutinantes para mejores características de acabado y nuevas mezclas usando bórax, resinas poliméricas y almidones han sido introducidas para mejorar el desarenado, ciclos de gaseo o temperatura y resistencias. Sin embargo, algunas de las desventajas que presentan estos tipos de aglutinantes se enlistan a continuación: 1. Bajas resistencias que presentan los corazones en condiciones extremas de humedad. 2. Los corazones que presentan puentes o canales delgados tienden a agrietarse con facilidad, debido a su fragilidad. 3. Mal desarenado. 4. Arena pegada en las piezas metálicas, sobre todo en aquellas partes donde el desarenado fue malo. 5. Recuperación de la arena con silicato, debido a que los granos de arena quedan con capas de silicato de sodio, lo que hace que el pH de la arena aumente. Esfuerzos hacia un mayor desarrollo de sistemas de aglutinación base silicatos están en marcha. Aquellos que están siendo investigados actualmente probablemente continuarán desarrollándose y en el futuro más gente los estará examinando debido a sus sobresalientes ventajas ambientales. Resumiendo, las mayores desventaja de los aglutinantes inorgánicas son su baja resistencia a la humedad, sus características de desarenado y la recuperación de la arena residual. 3.2.2.1 TIPOS DE AGLUTINANTES INORGANICOS Los más usados son: a) ARCILLA Se llaman arcillas de moldear a las rocas compuestas de partículas de dispersión fina de silicatos de aluminio en agua. Estas poseen capacidad aglutinante y estabilidad termoquímica lo que permite utilizarlas para preparar arenas de moldeo resistentes y que no se adhieren a la pieza fundida. La arcilla está compuesta principalmente por silicato de alúmina hidratado y forma parte de las tierras de moldeo en una proporción que va del 2 al 35%. Se encuentra rodeando los granos de sílice y constituye el material aglutinante que une a estos y le da cohesión al conjunto. Con un porcentaje de agua adecuado la arcilla es plástica, pero al secarse se vuelve muy dura y rígida. Su temperatura de reblandecimiento oscila entre 1250 y 1400°C. Esta temperatura es baja a comparación a la del cuarzo, entonces el grado de refractariedad dependerá del tipo de arcilla que se use. b) ARCILLA CAOLINIFERA.

- 9. Se trata de un mineral muy importante desde el punto de vista industrial. Ha sido utilizando desde antiguo para numerosos usos. En el siglo XVI adquirió gran fama entre la nobleza la porcelana fabricada a base de pastas cerámicas ricas en caolín. La arcilla caolinífera es un caolín en sentido amplio. Se trata de una arcilla compuesta, fundamentalmente, de minerales del grupo del caolín. Esta no se procesa, se usa tal cual, e inicialmente los porcentajes en minerales del grupo del caolín son más altos que en el caolín (>50%). Tiene un elevado poder refractario pues resisten hasta 1500°C. Su poder aglutinante es moderado. c) ARCILLA BENTONITA. Una bentonita es una roca compuesta esencialmente por minerales del grupo de las esmectitas, independientemente de cualquier connotación genética. Los criterios de clasificación utilizados por la industria se basan en su comportamiento y propiedades físico-químicas; así la clasificación industrial más aceptada establece tipos de bentonitas en función de su capacidad de hinchamiento en agua: Bentonitas altamente hinchables o sódicas Bentonitas poco hinchables o cálcicas Bentonitas moderadamente hinchables o intermedias APLICACIONES INDUSTRIALES DE LA ARCILLA BENTONITA. Son muy numerosos los usos industriales de las bentonitas, tanto que resulta difícil enumerarlos todos. Los más importantes son: Arenas de moldeo A pesar de que la industria ha evolucionado considerablemente en las últimas décadas y ha ido sustituyendo a las bentonitas por otros productos en la fabricación de moldes para fundición, éste sigue siendo su uso principal. Las arenas de moldeo están compuestas por arena y arcilla, generalmente bentonita, que proporciona cohesión y plasticidad a la mezcla, facilitando su moldeo y dándole resistencia suficiente para mantener la forma adquirida después de retirar el moldeo y mientras se vierte el material fundido. La proporción de las bentonitas en la mezcla varía entre el 5 y el 10 %, pudiendo ser ésta tanto sódica como cálcica, según el uso a que se destine el molde. La bentonita sódica se usa en fundiciones de mayor temperatura que la cálcica por ser más estable a altas temperaturas, suelen utilizarse en fundición de acero, hierro dúctil y maleable y en menor medida en la gama de los metales no férreos. Por otro lado la bentonita cálcica facilita la producción de moldes con más complicados detalles y se utiliza, principalmente, en fundición de metales no férreos. El aumento de los costes de las materias primas está forzando a las fundiciones a recuperar las mayores cantidades posibles de mezclas de arenas para ser usadas de nuevo, si bien generalmente esto no afecta de forma sensible al consumo de bentonita. El reciclado, en la mayoría de los casos, no es posible, pues la mezcla alcanza temperaturas superiores a los 6501C, y a esas temperaturas la arcilla pierde parte de su agua de constitución, proceso que es irreversible, y pierde con ello sus propiedades, no pudiendo ser recuperada. 3.3 PINTURAS PARA MOLDES

- 10. Las pinturas para moldes son sustancias de muy diversa naturaleza. Utilizadas para recubrir las superficies de los moldes que estarán en íntimo contacto con el metal fundido y que buscan la sanidad completa de la pieza. Las pinturas para moldes son sustancias de muy diversa naturaleza, utilizadas para recubrir aquellas superficies que estarán en contacto íntimo con el metal fundido y cumplen funciones que dependen de los materiales colados, sean estas aleaciones ligeras, latones, fundiciones grises o aceros. Su aplicación se extiende a todas las variedades de moldes de arena, metálicos para colada por gravedad o por inyección a presión, así como también a los corazones que conforman las cavidades internas de las piezas fundidas. 3.3.1 DIVISIONES DE LAS PINTURAS En general las pinturas utilizadas en fundición se pueden dividir según el papel que desempeñen, en dos agrupaciones: a) Las que sirven para controlar el régimen térmico y la interacción con el metal líquido. b) Las que se utilizan para modificar las estructuras de solidificación mediante acciones fisicoquímicas o de aleación superficial. 3.3.2 CARACTERISTICAS Y FUNCIONES DE UNA PINTURA PARA MOLDES DE ARENA En las pinturas para moldes de arena, cuando se cuelan metales de alto punto de fusión, la misión esencial es evitar la penetración del líquido a través de los granos, inhibir el proceso de vitrificación superficial, mejorar sensiblemente el acabado de las piezas y facilitar la limpieza de las mismas. EI fenómeno de penetración del líquido atraves de los espacios vacíos se debe el efecto combinado de la presión metalostatica, las fuerzas de capilaridad, la tensión superficial del metal, el tamaño de grano de arena y el angulo mojado Ademas la oxidación del metal favorece la reaccion quimica con el material del molde. Los metodos normales de aplicación de estas pinturas son por proyeccion con pisto- la" pintados con brocha o por inmersion. Las pinturas para moldes de arena en general vienen en forma cremosa para evitar al maximo la decantacion y deben diluirse en el momento de su aplicacion en aguas no calcáreas, pues las aguas duras atentan contra su buen desempeño 3.3.3 FUNCIONES DE LAS PINTURAS EN LOS MOLDES METALICOS La función de las pinturas es: I) Protegerlos del ataque fisicoquímico del metal colado. ii) Controlar de alguna manera la solidificación al actuar sobre el régimen de extracción calórica. iii) Poseer resistencia a la accion mecánica, hidraulica y termica durante la colada, Ilenado y solidifacion iv) Ser economica y de tacil aplicacion. v) Servir de lubricante en el sentido de facilitar el desprendimiento de la pieza ya solidificada. Esta cualidad es tanto mas importante cuanto mas profundas sean las cavidades del molde y menores los ángulos de salida. 3.3.4 COMPOSICIÓN DE PINTURAS

- 11. Durante el proceso de pintado se debe mezclar regularmente la pintura para evitar el precipitado de algunas sustancias. Para mejorar la adhesión de la pintura al molde se usan pinturas con una composición de una parte de harina de madera, tres de agua y una de cola pectina (en partes de masa). En las tablas 3.3 y 3.4 se describen la composición de diez tipos de pintura. La pintura 4 se utiliza para la fundición en aluminio, la pintura 5 en bronce. Las pinturas 7, 8 Y 9 se emplean para machos de piezas de acero con un espesor de las paredes de 20-40 mm. Tabla 3.3 Composición de las Pinturas en moldes y machos para fundición (% en masa) Pintura Cuarzo en polvo Cola de pectina Bentonita Grafito Coque Talco molido Agua Densidad 1 - 3.0 3.4 53.4 - - 40.0 1.30 - 1.35 2 34.0 3.4 3.7 17.0 17.0 - 24.7 1.30 - 1.35 3 34.0 3.4 3.7 9.0 17.0 - 23.7 1.35 - 1.45 4 - - 4.0 - - 61.0 35.0 1.40 - 1.45 5 - - 3.0 30.0 - 31.0 33.0 1.40 - 1.45 Tabla 3.4 Composición de las pinturas para moldeo de acero (% en masa) Pintura Cuarzo en polvo Bentonita Jabón Naftemico Agua Aglutinantes Densidad 6 72.0 1.7 1.3 18.0 Cola de pectina 7.1 1.40 - 1.55 7 72.0 3.0 0.5 14.0 Harina de madera 8 78.0 3.0 0.5 15.0 Dextrina 3.5 9 76.0 3.0 0.5 8.5 Melaza 12 10 76.0 3.0 0.5 8.5 Harina de madera 3.4 MATERIALES COMPLEMENTARIOS PARA LAS ARENAS DE MOLDEO 3.4.1 ADITIVOS Son productos añadidos en pequeñas proporciones a las mezclas de arena de moldeo o de almas, que impiden la aparición de defectos, mejoran la calidad superficial, facilitan el desmoldeo y limpieza de la pieza. Dependen fundamentalmente del tipo de aleación, temperatura de colada, dimensiones de la pieza y la altura metalostática.

- 12. 3.4.1.1 CLASIFICACIÓN DE LOS ADITIVOS Los que controlan expansión de la sílice - Los que reducen la resistencia en verde y en seco: - Aserrín. - Materiales celulósicos. - Perlita (ceniza volcánica expandida). - Los que aumentan la resistencia en verde y en seco: - Cereales. Los que mejoran acabado superficial: Impiden que el metal penetre entre los granos de arena y eviten la reacción molde – metal Harina de sílice Materiales Carbonosos: - Polvo de hulla. - Aceites minerales. - Sea Coal. - Plombagina. - Brea. Los que facilitan el desmoldeo (colapsables): - Aserrín - Materiales celulósicos. - Polvo de carbón. - Bentonita cálcica. - Cereales. Los que estabilizan la humedad (mejoran vida de banco y resistencia al secado): - Pierden fluidez: Cereales - No pierden fluidez: - Lejías de bisulfito - Melazas y azúcares. - Alginatos. - Etileno glicol. Los correctores del pH.- Carbonato sódico. - Mejoran fluidez: - Aserrín. - Alginatos. - Lejías de bisulfito (gomas) Subproducto de la fabricación de celulosa. Los que producen resistencia en caliente (arena de almas): - Oxido de fierro. - Harina de sílice.

- 13. Los que inhiben la reacción molde - metal: - Azufre. - Acido bórico. - Bifluoruro de amonio 3.5 IMPUREZAS DE LAS ARENAS Las arenas de moldeo también pueden tener impurezas que serán toleradas si están en determinados límites para no perjudicar las propiedades de la arena. Entre las impurezas podemos citar: El Óxido de fierro disminuye la refractariedad. Es tolerado en un máximo del 3%, (entre 0,25 y 1% mejora la resistencia en caliente). El Óxido de aluminio con sílice forma silicatos fusibles y disminuye la refractariedad. Como máximo 2%. El Carbonato de calcio al ser sometido a la acción del calor se descompone en CO2 y CaO. El primero causa sopladuras y el CaO se combina con la sílice formando un silicato que funde fácilmente y se introduce en el caldo. Su presencia se aprecia con la efervescencia que produce el desprendimiento del CO2 al tratar la arena con ácido clorhídrico diluido. El Carbonato de magnesio produce los mismos inconvenientes del carbonato de calcio. Máximo tolerado 1%. Las Sales de potasio disminuyen la cohesión en caliente y provocan el derrumbe del molde. La Mica presenta los mismos inconvenientes del óxido de calcio. 3.6 ENSAYOS PARA LA DETERMINACIÓN DE LAS CARACTERÍSTICAS DE LAS ARENAS DE MOLDEO Para la determinación de las características de las arenas de moldeo se realizan cuatro ensayos para obtener el porcentaje de humedad, el porcentaje de sílice y arcilla, la forma de los granos y el tamaño de los granos. 3.6.1 DETERMINACIÓN DEL CONTENIDO DE HUMEDAD Se entiende por humedad al contenido porcentual de agua en la arena lista para moldear. La importancia de su control radica en su influencia directa sobre las propiedades de las tierras de moldeo, la estabilidad de los moldes y los defectos que puedan aparecer en las piezas moldeadas con ese tipo de arena. Una tierra muy seca es difícil de trabajar y generalmente de baja resistencia en verde, por el contrario un exceso de humedad produce defectos de superficie, sopladuras y deformaciones de la pieza obtenida. El porcentaje de humedad se determina por la pérdida de peso de una muestra húmeda después de haberla calentado a una temperatura de 110°C. Si Ph es el peso de la arena húmeda y Ps es el peso de la arena seca, la humedad porcentual será: A escala industrial para la determinar el porcentaje de humedad de las arenas de moldeo se emplean los higrómetros, que dan directamente el porcentaje de humedad, aparatos más

- 14. modernos basados en la medida del poder dieléctrico de la arena con un error inferior al 0.3%. En la figura N° 3.2, se muestra un higrómetro. Figura N° 3.2 Higrometro. 3.6.2 DETERMINACIÓN DE LA SUSTANCIA ARCILLOSA (AFS) La proporción de ambos constituyentes se determina con una muestra de arena desecada que se pesa previamente. Se coloca la muestra en un levitador o agitador y se le agrega hidróxido de sodio (NaOH) diluido en agua destilada. Se agita la tierra y se dejan sedimentar los granos de tierra. Este líquido se saca con un sifón y se repite la operación hasta que el residuo obtenido quede limpio. La muestra es secada en una placa caliente y la diferencia de pesos (el inicial y el final) dará el contenido de arcilla y, por consiguiente el de sílice. El porcentaje de contenido de arcilla se calcula por medio de la siguiente relación: 3.6.3 DETERMINACIÓN DE LA FORMA DE LOS GRANOS DE SÍLICE Los granos de sílice limpios obtenidos en el ensayo anterior pueden observarse cómodamente con un microscopio de pocos aumentos. Los granos de superficie rugosa producen una mejor adherencia con la arcilla que los granos lisos y redondeados. En cambio los granos redondeados favorecen la plasticidad y permeabilidad. 3.6.4 DETERMINACIÓN DEL TAMAÑO DE LOS GRANOS La medición del tamaño de los granos de una arena “ ya separada de la arcilla”, se efectúa haciéndolos pasar por una serie de tamices con mallas cada vez más finas, y pesar luego la cantidad retenida en cada tamiz. La norma Americana usa los números: 6, 12, 30, 40, 50, 70, 100, 140, 200, 270, que indican el número de hilos por pulgadas lineal. Dicha norma le ha asignado para cada dimensión de malla un coeficiente multiplicador “M” (3,5,10,20,30,40,50,70,100,140,200y 300 para el fondo respectivamente), por medio del cual se llega a un número convencional que representa la finura. El tamaño de los granos y su uniformidad tiene mucha influencia en las propiedades de las arena de moldeo. En la tabla N° 3.5 se muestra la clasificación de los granos de arena según AFS. Tabla 3.5

- 15. Clasificación de los granos de arenas según el sistema A.F.S. Tamiz N° Abertura de la malla (mm) Factor K Tamiz N° Abertura de la malla (mm) Factor K 6 3.360 3 70 0.210 50 12 1.680 5 100 0.149 70 20 0.840 10 140 0.105 100 30 0.590 20 200 0.074 140 40 0.420 30 270 0.053 200 50 0.297 40 polvos - 300 Se puede elaborar un diagrama de porcentajes vs número de tamiz y analizar la uniformidad de la arena de moldeo. Si es una línea horizontal, la arena es muy irregular; en cambio, si es una línea vertical la tierra es muy uniforme. Para designar correctamente las arenas de moldeo se usa el concepto de índice de finura que se calcula multiplicando el peso del residuo de cada tamiz por un factor K (ver tabla 2.5), cuyo valor depende del tamiz. Se suman todos estos productos y se divide entre el peso total de la muestra ensayada. Este cociente es el índice de finura que, aproximadamente, indica el número de tamiz, o sea, el número de mallas por pulgada lineal por el cual pasaría la arena de moldeo si fuese uniforme. Estos índices se clasifican en 10 clases (Ver tabla N° 2.8) Tabla 2.8 Clasificación de los índices de grosor o finura. Clasificación de Grado Número de Finura del Grano Clasificación de Grado Número de Finura del Grano 1 200 a 300 6 40 a 50 2 140 a 200 7 30 a 40 3 100 a 140 8 20 a 30 4 70 a 100 9 15 a 20 5 50 a 70 10 10 a 15 3.7 ENSAYOS PARA LA DETERMINACIÓN DE LAS PROPIEDADES DE LAS ARENAS DE MOLDEO Para estos ensayos se utilizarán probetas estándar de dimensiones: 50 ± 0.8mm de altura y 50 mm de diámetro. La cantidad de arena que se use en cada probeta variará según los aditivos que ésta use. El peso necesario para elaborar una probeta que cumpla con las normas dependerá de los aditivos que se esté usando. En el caso de usar aceite de linaza el peso de una probeta cambia considerablemente, pues el aceite impedirá que se compacte demasiado la arena de moldeo necesitando menor cantidad que la del ejemplo anterior. Por lo tanto es necesario el uso de una balanza de una precisión de gramos para la elaboración de las probetas. Estos ensayos son: 3.7.1 ENSAYO DE DEFORMABILIDAD La deformabilidad de las arenas de moldeo mide la disminución expresada en tanto por ciento de la longitud de una probeta de tierra sometida a un ensayo de compresión hasta su ruptura. El ensayo se realiza con una prensa hidráulica operada a mano. Para la determinación de la deformabilidad de las arenas de moldeo se necesitan los siguientes equipos y materiales:

- 16. • Probetas estándares: Son las elaboradas por el martinete estandarizado según la norma AFS. • Máquina Universal de Compresión: Este equipo determinará el máximo esfuerzo de compresión que podrá soportar la probeta. Este tipo de ensayo puede aplicársele a probetas endurecidas con algún método (por ejemplo un baño de CO2 o secadas en algún horno) o con probetas en verde. Estos ensayos son realizados hasta que la probeta se rompa. Existen diferentes modelos propuestos que pueden realizar este ensayo. Estos modelos dependen fundamentalmente del tipo de probeta sobre la cual se va a realizar el ensayo. Si la probeta esta endurecida por algún método, la resistencia a la compresión será muy grande, por lo tanto el equipo deberá poseer la escala adecuada para determinar esta resistencia. En cambio si el ensayo se va a realizar a probetas con arenas de moldeo en verde, la resistencia a la compresión es mucho menor y el equipo a usar no deberá tener una escala muy elevada. Una vez comprimida y rota la probeta se procederá a medir su nueva longitud y determinar así el factor de deformabilidad (partiendo que la longitud inicial de la probeta es de 50 ± 0,8 mm.) 3.7.2 ENSAYOS DE FLUENCIA EN LAS ARENAS DE MOLDEO La fluencia se determina apisonando el extremo de una probeta estándar ya especificada, sobre la que se deja caer tres veces un pistón de 6.66kg desde una altura de 50 mm. Después, se mide la dureza superficial de la arena en cada extremo de la probeta con un durómetro y se toma como cifra de fluencia la relación entre la dureza del extremo superior y la dureza del extremo inferior expresándola en tanto por ciento. La dureza superficial se puede apreciar grosso modo por la resistencia que ofrece la arena de moldeo al apretarla con el dedo índice o el pulgar. Pero la medida más exacta se realiza con un durómetro, provisto de media bola de acero en su base que se aprieta contra la tierra de la probeta, registrándose en un cuadrante su penetración que será función de la dureza superficial de la tierra. La escala de valores más usual varía de 0 a 100, siendo la dureza 30 en los moldes muy blandos y 80 en los moldes muy duros. 3.7.3 ENSAYOS DE PERMEABILIDAD DE LAS ARENAS DE MOLDEO La permeabilidad es la propiedad física de un molde ó noyo que permite el paso de un cierto volumen de gas a través de él. Basándose en esto se toma como índice de permeabilidad la cantidad de aire que atraviesa una sección de 2 pulgadas por 2 pulgadas en un tiempo de 1 minuto y con una presión de 1 cm de agua. La permeabilidad es una de las más importantes propiedades de las tierras de moldeo. Los defectos más comunes en moldes poco permeables son: Gases ocluidos en el metal Moldes incompletos Porosidad superficial En moldes excesivamente permeables el defecto fundamental es que la superficie de la pieza presenta un aspecto exterior granulosos. Es muy importante la relación humedad, granulometría, permeabilidad. • Permeámetro: Determina la cantidad de aire que puede atravesar una probeta en función de algunos parámetros como: tiempo que demora en pasar el aire, cantidad de aire, sección que atraviesa el aire, presión de aire, orificio por donde pasa el aire. Si suponemos: • H (cm) = La altura de la probeta cilíndrica. • S (cm2) = La sección de la base de la probeta cilíndrica.

- 17. Granos regulares Granos irregulares Granos gruesos Granos Medianos Granos Finos Los huecos entre los granos gruesos son ocupados por los finos, lo que origina una reducción rápida de la permeabilidad Tamaño de los granos Permeabilidad • V (cm3) = El volumen del aire que ha de pasar por la probeta. • P (cca) = La presión del aire. • t (min) = El tiempo que tarda en pasar el volumen de aire a la probeta Ec. 2.3 La permeabilidad es función de varios parámetros: Granulometría, cuanto más finos son los granos tendremos menor permeabilidad; forma de los granos, granos redondeados dan mejor permeabilidad que los granos angulosos; contenido de arcilla, a mayor contenido de arcilla más acoplados y soldados quedarán unos granos con otros y por tanto la permeabilidad será menor; Intensidad del apisonado, la permeabilidad disminuirá con la intensidad del apisonado. En la figura 3.3, se puede observar la influencia que tiene el tamaño de grano en la permeabilidad. Figura N° 3.3 Influencia de tamaño de granos en la permeabilidad 3.7.4 ENSAYOS DE REFRACTARIEDAD La prueba de refractariedad se efectúa colocando la probeta estándar en contacto con una lámina de platino, a través de la cual se hace pasar una corriente eléctrica variable. La lámina se calienta y cuando alcanza una temperatura determinada la tierra se sinteriza adhiriéndose a la lámina. Esta temperatura, llamada "Temperatura de Vitrificación", se puede leer en un pirómetro óptico y es tomada como medida de refractariedad. 3.7.5 ENSAYOS DE COHESIÓN La cohesión en las arenas de moldeo y, sobre todo, las empleadas para la fabricación de machos, se mide por medio de los ensayos de compresión, corte, flexión y tracción, utilizando la misma prensa hidráulica manual empleada para medir la deformabilidad. 3.7.6 ENSAYO DE ESFUERZOS DE TRACCIÓN Para este ensayo se usarán probetas estándar. Sobre esta probeta estándar se ejerce una fuerza constante de tracción (normalmente ejercida por un motor eléctrico) en un intervalo de tiempo predeterminado hasta que se produzca la rotura.

- 18. La muestra fallará en la menor sección, determinando así el máximo esfuerzo de tracción. Hay dos maneras de realizar este ensayo: Con la arena de moldeo sobre la probeta ocho en verde o en seco. En ambos casos se llena el molde de la probeta ocho al ras con arena de molde húmeda (probeta en verde). Para el ensayo con la probeta en verde se ejercerá la fuerza constante sobre la probeta hasta la rotura obteniendo el valor de esfuerzo máximo de tracción en verde. En cambio cuando se ensaya la probeta ocho en seco, primero debe secarse la probeta y una vez seca y fría ejercer la fuerza de tracción hasta la rotura. Para la realización correcta del ensayo debe disponerse de un secador de probetas o, en el mejor de los casos, este secador debe estar incorporado en el equipo. Para el secado de una probeta ocho, debe elevarse la temperatura hasta un valor determinado (nunca mayor de 150°C) y dejar que seque. (Normalmente 10min hasta que cambie el color de la arena). Una vez seca la arena se apaga el calentador y se deja secar por un tiempo de 15 a 20min después del cual se procede a ensayar la probeta hasta la rotura. Debe tenerse cuidado en el calentado de la probeta pues suele quemarse con lo cual la arena ya no serviría. 3.7.7 ENSAYO DE ESFUERZOS DE COMPRESIÓN Es la capacidad de las arenas de moldeo para resistir los esfuerzos generados en la preparación del molde, y también para contrarrestar la presión del metal líquido durante la colada. La resistencia depende de la humedad de la arena, del contenido y tipo de bentonita, del tamaño y forma del grano de arena y de la aglutinación que ha sido sometida la arena. El porcentaje de humedad en la arena de moldeo, hasta un cierto valor, hace aumentar la resistencia de la misma. La humedad de hasta un 7% es normal, pero al seguir en aumento, la arena de moldeo pierde resistencia mecánica. Por otra parte, se dice que, el contenido de arcilla o bentonita aumenta proporcionalmente la resistencia mecánica de las arenas de moldeo. Lo que puede afectar a la resistencia de la arena son las características de las arcillas, en este caso puede afectar: la capacidad de absorción del agua ya que depende de la granulometría de la arcilla, su composición química y su estructura. Realizar pruebas de resistencia es común en la mayoría de fundidoras, ya que es una de las propiedades de mayor interés para garantizar buena calidad de la arena verde que se usa en moldeo. 3.7.8 ENSAYO DE ESFUERZOS DE CORTE Para la determinación de los esfuerzos de corte se necesitan el siguiente equipo: • Probador de Corte: Este equipo de escala de corte baja permitirá el ensayo para probetas estándar. 3.7.9 ENSAYO DE FATIGA Para la determinación de la fatiga o resistencia a la vibración en las arenas de moldeo se usa el siguiente equipo: • Probador de Fatiga: Este ensayo consiste en someter una probeta a una vibración constante. Se apoya a la probeta sobre una punta en la parte superior y en la parte inferior sobre una base plana. Cuando el equipo es encendido la base plana comienza a vibrar ejerciéndose presión sobre la probeta. Esta presión se convierte en una fuerza puntual ejercida en la punta que toca la base superior de la probeta. El ensayo termina cuando la probeta se rompe. Se cuenta el número de golpes que soporta la probeta (este valor se lee directamente en un marcador) y con un cronómetro se determina el tiempo que estuvo la probeta sometida a vibración.

- 19. Al moldeo Desintegración Mezcla Arena procesada del Desmoldeo Dosificación Separación Del polvo Cribado Separación de Partículas férricas Rotura de Terrones Máquinas Empleadas a) Separador Magnético a) Desterronador c) Cribas o tamices d) Despolvoreador e) Dosificador f) Cilindros Mezcladores g) Molinos Desintegradores Adicionales Arena nueva del Almacén Dosificación Secado h) Secadores Aglomerantes Agua Carbón Mineral 3.8 PREPARACION DE ARENAS DE MOLDEO El diagrama de preparación se especifica en la figura N° 3.4. Figura N° 3.4 Diagrama de preparación de arenas.

- 20. 3.9 EQUIPOS PARA PREPARAR LA ARENA DE MOLDEO PARA SU POSTERIOR REUTILIZACION A continuación se mencionan los equipos para el tratamiento de la arena usada según el orden de su empleo. 3.9.1 DESTERRONADOR DE CILINDROS La arena procedente del desmoldeo es una masa de terrones compactos. Las partes que estuvieron en contacto con el metal fundido, perdieron sus características debido a las altas temperaturas. Para reducir estos terrones se hace uso de una desterronador compuesto de dos cilindros de fundición endurecidos, paralelos pero que no llegan a estar en contacto, lisos o rugosos, comprimidos elásticamente entre sí de modo que puedan separarse al paso de cuerpos metálicos (figura N° 3.5). La tierra desmenuzada se amontona debajo de la máquina. Figura N° 3.5 Desterronador de cilindros.

- 21. 3.9.2 SEPARADOR MAGNÉTICO La arena usada contiene impurezas como rebabas, escamas y trozos de metal (como clavos que se emplean para reforzar el molde en las zonas más débiles). Estos fragmentos se separan usando el separador magnético (figura N° 3.6). Figura N° 3.6 Separador magnético de partículas de hierro 3.9.3 CRIBAS Cuando los materiales que contienen una tierra usada son no ferrosos se usa un tamiz o una criba. Existen diferentes tipos de tamices que dependen de la producción de piezas para un determinado tamaño. Para piezas grandes se usan los tamices giratorios (figura N° 3.7) y para las pequeñas se emplean los tamices de sacudidas (figura N° 3.8) y cuando la producción de tierra es muy poca se emplean las mallas inclinadas (figura N° 3.9). Figura N° 3.7 Criba giratoria

- 22. Figura N° 3.8 Tamiz de sacudidas FIGURA N° 3.9 Tamiz ordinario de pie 3.9.4 DOSIFICADOR A este punto la tierra usada procedente de otro desmoldeo se encuentra lista para mezclarse con la nueva. Se pueden mezclar en forma manual, o automática con un dosificador. En la dosificación manual se usa la pala o carretilla.

- 23. 3.9.5 MEZCLADORA Este equipo sirve para homogenizar las mezclas de los aglutinantes con las arenas y los demás aditivos que se utilizan en la formulación de las arenas de moldeo. En la figura N° 3.10, se observa la mezcladora de rodillos Figura N° 3.10 Mezcladora de rodillos. Se introducen las cantidades de los componentes que se desean mezclar, se tapa y se hecha andar por 15 minutos. El agua se agrega poco a poco durante el proceso de mezclado. En la figura N° 3.11, se puede observar cómo se agrega los componentes a la mezcladora y su posterior mezclado. Figura N° 3.11 Agregando componente para la mezcla. Después del proceso de mezclado la arena queda regenerada, es decir, cada grano está recubierto de arcilla húmeda o de aglutinante. 3.9.6 DESINTEGRADOR El siguiente paso es la separación de los granos para lo cual se hace pasar la masa por un desintegrador o aireador (Véase figura N° 3.12). Figura N° 3.12 Desintegrador

- 24. Después de este proceso la arena queda fresca, homogénea, ligera, harinosa, blanda al tacto y de color negro uniforme. Cuando la tierra es verde se suprime la rotura de terrones y la eliminación del polvo. Si la arena es silícea se emplea arena nueva seleccionada, se seca y se mezcla con aglutinante en una mezcladora especial.