Procesos de-separación-física

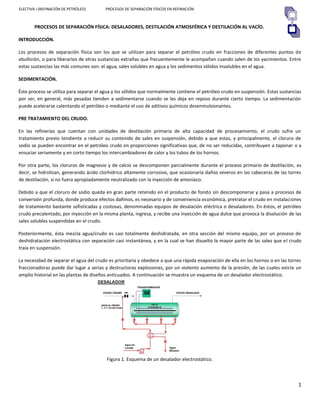

- 1. ELECTIVA I (REFINACIÓN DE PETRÓLEO) PROCESOS DE SEPARACIÓN FÍSICOS EN REFINACIÓN 1 PROCESOS DE SEPARACIÓN FÍSICA: DESALADORES, DESTILACIÓN ATMOSFÉRICA Y DESTILACIÓN AL VACÍO. INTRODUCCIÓN. Los procesos de separación física son los que se utilizan para separar el petróleo crudo en fracciones de diferentes puntos de ebullición, o para liberarlos de otras sustancias extrañas que frecuentemente le acompañan cuando salen de los yacimientos. Entre estas sustancias las más comunes son: el agua, sales solubles en agua y los sedimentos sólidos insolubles en el agua. SEDIMENTACIÓN. Éste proceso se utiliza para separar el agua y los sólidos que normalmente contiene el petróleo crudo en suspensión. Estas sustancias por ser, en general, más pesadas tienden a sedimentarse cuando se les deja en reposo durante cierto tiempo. La sedimentación puede acelerarse calentando el petróleo o mediante el uso de aditivos químicos desenmulsionantes. PRE TRATAMIENTO DEL CRUDO. En las refinerías que cuentan con unidades de destilación primaria de alta capacidad de procesamiento, el crudo sufre un tratamiento previo tendiente a reducir su contenido de sales en suspensión, debido a que estas, y principalmente, el cloruro de sodio se pueden encontrar en el petróleo crudo en proporciones significativas que, de no ser reducidas, contribuyen a taponar o a ensuciar seriamente y en corto tiempo los intercambiadores de calor y los tubos de los hornos. Por otra parte, los cloruros de magnesio y de calcio se descomponen parcialmente durante el proceso primario de destilación, es decir, se hidrolizan, generando ácido clorhídrico altamente corrosivo, que ocasionaría daños severos en las cabeceras de las torres de destilación, si no fuera apropiadamente neutralizado con la inyección de amoníaco. Debido a que el cloruro de sodio queda en gran parte retenido en el producto de fondo sin descomponerse y pasa a procesos de conversión profunda, donde produce efectos dañinos, es necesario y de conveniencia económica, pretratar el crudo en instalaciones de tratamiento bastante sofisticadas y costosas, denominadas equipos de desalación eléctrica o desaladores. En éstos, el petróleo crudo precalentado, por inyección en la misma planta, ingresa, y recibe una inyección de agua dulce que provoca la disolución de las sales solubles suspendidas en el crudo. Posteriormente, ésta mezcla agua/crudo es casi totalmente deshidratada, en otra sección del mismo equipo, por un proceso de deshidratación electrostática con separación casi instantánea, y en la cual se han disuelto la mayor parte de las sales que el crudo traía en suspensión. La necesidad de separar el agua del crudo es prioritaria y obedece a que una rápida evaporación de ella en los hornos o en las torres fraccionadoras puede dar lugar a serias y destructoras explosiones, por un violento aumento de la presión, de las cuales existe un amplio historial en las plantas de diseños anticuados. A continuación se muestra un esquema de un desalador electrostático. Figura 1. Esquema de un desalador electrostático.

- 2. ELECTIVA I (REFINACIÓN DE PETRÓLEO) PROCESOS DE SEPARACIÓN FÍSICOS EN REFINACIÓN 2 DESTILACIÓN. Es un proceso de vaporización por adecuada aplicación de calor seguido de una condensación, que permite separar del crudo diferentes grupos o fracciones, formada cada una de ellas por aquellos hidrocarburos cuyas propiedades son iguales o parecidas y cuyos puntos de ebullición están comprendidos entre ciertos límites especificados, que posteriormente se usan como componentes para la elaboración de los productos terminados que se venden en el mercado, tales como: gases licuados, gasolinas, naftas industriales, kerosén, aceites de calefacción (gasóleos), entre otros no menos importantes. El concepto fundamental del proceso se basa en la acción recíproca entre un líquido hirviente y un vapor en condensación, a temperatura y presión uniformes (equilibrio termodinámico líquido vapor). Así cuando una mezcla de varios componentes líquidos comienza a hervir y los vapores resultantes son condensados se obtiene un líquido con mayor concentración de componentes livianos que la mezcla original. Repitiendo este procedimiento un cierto número de veces, rectificación, es posible separar los componentes de la mezcla original hasta el grado de pureza requerido. Las plantas de destilación son procesos continuos, con fraccionamiento. Las destilaciones más frecuentes efectuadas en los laboratorios para el control de las operaciones y de la calidad de los productos son, por el contrario, procesos de operación discontinua, es decir, se destila un lote de producto, y no hay fraccionamiento, excepto cuando se evalúan crudos, en cuyo caso, aunque la operación es discontinua, sí se aplica un determinado fraccionamiento. Finalmente, debe decirse que la destilación es la operación más importante de una refinería e indispensable en la industria petrolera, ya que es la primera operación en la refinación del crudo, y desempaña un papel importante en otro procesos de refinación, tales como craqueo, alquilación, producción de lubricantes, entre otros. FUNDAMENTO FISICOQUÍMICO DEL PROCESO DE DESTILACIÓN DEL CRUDO DESDE UN PUNTO DE VISTA GANERAL Se basa en separa el crudo en fracciones de acuerdo a sus puntos de ebullición. Se lleva a cabo normalmente en dos etapas, una a presiones superiores a la atmosférica, entre 160 a 200kPa, en las denominadas unidades de destilación atmosférica, donde son recuperados los hidrocarburos livianos (metano hasta butano), los componentes de la gasolina, y los destilados medios (kerosén, aceites de calefacción y diesel); y otra etapa a presiones inferiores a la atmosférica, de 4.8 a 20kPa, en las denominadas unidades de destilación al vacío, o de alto vacío, las cuales tienen como finalidad separar la porción pesada del crudo, es decir, el fondo atmosférico, en fracciones de hidrocarburos que presentan, a presión atmosférica, puntos de ebullición por encima de la temperatura a la cual comienza el craqueo o descomposición térmica, 340°C a 370°C. El craqueo se minimiza al reducir la presión parcial de los hidrocarburos, para con esto disminuir la temperatura de vaporización de las fracciones. (Gary, 1980). DESTILACIÓN ATMOSFÉRICA: DESCRIPCIÓN DE UNA PLANTA Y DEL PROCESO. Una planta de destilación atmosférica consiste fundamentalmente en una columna de fraccionamiento con sus despojadores, y equipos auxiliares como hornos, bombas, intercambiadores de calor, entre otros. El petróleo es precalentado en los intercambiadores de calor mediante el calor proporcionado por los cortes laterales de la misma unidad principal de destilación, y luego pasa al horno donde el calentamiento es completado para entrar a la columna como una mezcla de vapor y líquido a alta temperatura. El vapor pasa a la parte superior y el líquido fluye hacia abajo. Los vapores son purificados en la parte superior o de rectificación de la torre, mientras que el líquido fluye hacia la parte inferior o de agotamiento donde es despojado de los productos livianos con vapor sobrecalentado. (PDVSA Tecnología del Petróleo, 1995) El reflujo se proporciona condensando los vapores de la parte superior de la columna y devolviendo una porción de líquido a la cabeza de la misma, y bombeando para extraer y devolver corrientes a zonas más bajas en la columna. Cada uno de los productos de las corrientes laterales del sistema, rebaja la cantidad de reflujo por debajo del punto de extracción. Se obtiene un máximo de reflujo y de fraccionamiento eliminando todo el calor en la cabeza de la columna, pero esto requiere de una entrada de líquido en forma de cono invertido que exige un diámetro muy grande en la misma. Para reducir el diámetro en la cabeza de la columna y también la carga de líquido a lo largo de la misma, se utilizan corrientes intermedias de eliminación de calor que generan reflujo por debajo de las corrientes de extracción de las corrientes laterales. Para conseguirlo el líquido se extrae de la columna, se enfría mediante un intercambiador de calor, y se devuelve a la columna, o alternativamente, una porción de la corriente enfriada puede

- 3. ELECTIVA I (REFINACIÓN DE PETRÓLEO) PROCESOS DE SEPARACIÓN FÍSICOS EN REFINACIÓN 3 devolverse a la columna. Ésta corriente fría condensa gran cantidad del vapor que asciende por la columna, incrementando por consiguiente, el reflujo por debajo de éste punto. (Gary, 1980) Los componentes más volátiles, gases y gasolinas, salen por el tope los cuales son condensados en el condensador de cabecera, mientras que los gases no condensables son separados en el tanque de destilado, los cuales van a sistemas de recompresión de gases de refinería, o al mechurrio en algunos casos. Parte de la gasolina es devuelta a la columna como reflujo para mantener un gradiente de temperatura dentro de la unidad. (PDVSA Tecnología del Petróleo, 1995) Otros productos tales como kerosén y gasoil pueden extraerse de la columna como cortes laterales y enviarse a sus respectivos despojadores donde se eliminan por inyección de vapor aquellos componentes volátiles presentes en los productos, que pueden incrementar su flash point, en algunos casos, con sus respectivas consecuencias. Las propiedades de los productos son ajustadas controlando las condiciones de operación de las plantas, como temperaturas de tope y fondo de la columna, mediante el caudal de reflujo y el suministro de calor a la columna. El gas y la gasolina son fraccionadas de nuevo en la sección estabilizadora, llamadas en algunos casos refraccionadores de naftas. El resto del crudo es redestilado al vacío a fin de obtener una fracción de destilados medios, gasoil pesado y un residuo. (PDVSA Tecnología del Petróleo, 1995) Aunque generalmente las columnas de crudo no utilizan rehervidores, normalmente se incorporan varios platos por debajo de la zona de alimentación, introduciéndose vapor por debajo del plato de cola para separar cualquier gasóleo residual del líquido en la zona de alimentación y dar lugar a residuos con un alto punto de inflamación. (Gary, 1980) A continuación se muestra un diagrama de flujo del proceso de destilación atmosférica. Figura 2. Proceso de destilación atmosférica: una instalación típica. CORTES GENERADOS EN LA DESTILACIÓN ATMOSFÉRICA Cortes que se mezclan directamente para elaborar productos comerciales, tales como gasolinas de motor, kerosén, gasóleos, entre otros. Cortes que se usan como materia prima de procesos que presentan la particularidad de transformar o reordenar la constitución de las moléculas de los hidrocarburos, por ejemplo, craqueo catalítico de destilados pesados e isomerización del n-butano, para obtener gasolinas de alta calidad

- 4. ELECTIVA I (REFINACIÓN DE PETRÓLEO) PROCESOS DE SEPARACIÓN FÍSICOS EN REFINACIÓN 4 Cortes que se utilizan como material de alimentación a procesos extractivos y/o de tratamiento, con la finalidad de obtener determinadas fracciones con alto grado de pureza, por ejemplo, el proceso Edeleanu para refinar kerosén (proceso de separación por disolución selectiva en dióxido de azufre líquido), hidrotratamiento. TORRES DE DESTILACIÓN ATMOSFÉRICA El proceso de destilación se lleva a efecto en una columna o torre de fraccionamiento, donde ocurre la vaporización y separación de las diferentes fracciones. Estas columnas o torres son grandes estructuras cilíndricas verticales cuyas dimensiones, tanto el diámetro como la altura, varían de acuerdo con el tipo de separación a efectuarse y con el volumen de producción requerido. Esto nos dice que cada torre de fraccionamiento ha sido construida con una finalidad precisa y se le han dado las dimensiones más apropiadas para ese fin. La construcción de las columnas no es tan simple como a primera vista puede parecer, ya que su interior contiene en toda su extensión un número de platos o bandejas horizontales, perforadas, superpuestos y simétricamente espaciados, que reciben el nombre de platos de fraccionamiento. Estos platos tienen un gran número de orificios y están construidos de tal forma que contienen un nivel de líquido en su interior. En cada uno de los orificios hay un tubo corto sobre el cual se coloca un casquete o campana de burbujeo, especie de copa invertida, cuyo objetivo es desviar los vapores ascendentes y obligarlos a burbujear por el líquido que se mantiene en el plato. Cada palto está fijo a la columna y se comunica al plato inferior inmediato mediante un tubo o sección de tubo amplio llamado salida o bajante. En la figura siguiente se muestra el esquema. Esta salida permite el paso del líquido condensado al plato inmediato inferior para que sea nuevamente evaporado. Figura 3. Esquema de un plato de fraccionamiento. CALIDAD DE FRACCIONAMIENTO Un análisis TBP de la alimentación a una columna de destilación atmosférica provee, la caracterización de sus diferentes componentes por medio de sus puntos de ebullición. Este resultado puede ser mostrado como una especie de banda rectangular, representando la alimentación en relación a una escala de puntos de ebullición, cuyas graduaciones corresponden a los diferentes componentes. Los productos de la destilación aparecerían entonces, en este diagrama de arriba abajo, en orden decreciente de volatilidades. Esta representación también ilustra el balance de materia de la columna, ya que la alimentación es dividida en diferentes cortes, con sus respectivos rendimientos, también en orden decreciente de volatilidades. Entonces el diagrama mencionado sería como el mostrado en la figura 4.

- 5. ELECTIVA I (REFINACIÓN DE PETRÓLEO) PROCESOS DE SEPARACIÓN FÍSICOS EN REFINACIÓN 5 Figura 4. Fraccionamiento típico de una columna de destilación de crudo. (Fuente: IFP Training Operation of an atmospheric distillation unit ENSPM – IFP, 6-13; 22-29, 2005) En esta representación cada corte está dividido por un límite teórico en forma de un segmento horizontal el cual representa el rendimiento de los mismos, y está asociado a una temperatura frontera de puntos de ebullición en la escala de temperaturas. Entonces este límite que determina la separación entre dos cortes de petróleo adyacentes se denomina temperatura de punto de corte, o simplemente punto de corte. De esta manera como la relación entre los rendimientos y los puntos de ebullición viene dada por la curva TBP, se puede afirmar que los puntos de corte determinan el rendimiento de un producto para un crudo dado. (IFP Training Operation of an atmospheric distillation unit, 2005) El fraccionamiento industrial de crudo por destilación atmosférica, no ocurre exactamente como lo muestra la figura que se muestra a continuación, figura 5, debido a que los diferentes cortes de petróleo obtenidos en la unidad contienen generalmente ciertas cantidades de hidrocarburos cuyas temperaturas de ebullición no están incluidas en el rango definido por los puntos de corte. La figura muestra un ejemplo de esta situación. Figura 5. Ejemplo de un fraccionamiento real en una columna de destilación de crudo. (Fuente: IFP Training Operation of an atmospheric distillation unit ENSPM – IFP, 6-13; 22-29, 2005) en esta figura se observa que el kerosén cuyos puntos de corte son 180°C y 250°C, está en realidad compuesto por hidrocarburos cuyas temperaturas de ebullición varían aproximadamente entre 110°C y 280°C. Esto prueba que el kerosén tiene un poco del corte de gasolina, y un poco del corte de gasóleo ligero. Para mantener características satisfactorias de los productos, debe prestarse mucha atención a la calidad de las separaciones llevadas a cabo, y por lo tanto, especificaciones de fraccionamiento deben ser establecidas. La manera más simple de realizar esto es usar las posiciones relativas de las curvas de destilación ASTM correspondientes a dos cortes adyacentes. Es obvio que un mejor fraccionamiento entre dichos cortes implica un ensanchamiento de sus curvas ASTM, mientras que menos componentes pesados se

- 6. ELECTIVA I (REFINACIÓN DE PETRÓLEO) PROCESOS DE SEPARACIÓN FÍSICOS EN REFINACIÓN 6 encuentren en el corte liviano, menor será su punto final de ebullición, y mientras menos componentes livianos existan en el corte pesado, mayor será su punto final de ebullición. (Golden, 2006) Usualmente, la calidad del fraccionamiento es caracterizada por la diferencia de temperaturas entre el 95% y el 5% de las curvas ASTM de dos cortes consecutivos, como se presenta en la siguiente ecuación: ∆T = T5% vol(del corte pesado) – T95% vol(del corte liviano) Si esta diferencia es positiva, es decir, mayor que cero, existe un gap de ∆T, si por el contrario es menor que cero, existe un overlap de ∆T. de esta manera el overlap o solapamiento corresponde a un fraccionamiento relativamente malo, mientras que a meyor gap, mejor separación, respetando siempre ciertos límites, según los cortes producidos. Estas definiciones se basan en los puntos de 5% y 95% de porcentaje destilado, y no en los puntos iniciales y finales de ebullición, IBP y FBP, debido a que estos últimos tienen asociado un mayor porcentaje de error en los análisis de laboratorio. PUMPAROUNDS O SISTEMAS DE INTER ENFRIAMIENTO. Son sistemas de enfriamiento que consisten en retirar corrientes líquidas laterales de la columna, enfriarlas y retornarlas a la misma unos platos por encima. Las zonas de la columna entre las etapas de retiro y retorno de los pumparounds están diseñados para una transferencia de calor eficiente, y muy poco fraccionamiento ocurre, dado que la composición del líquido permanece casi constante. La zona entre estas etapas puede abarcar una importante cantidad de platos, y básicamente funciona como un intercambiador a contracorriente, donde el líquido que cae enfría a los vapores calientes que ascienden. Constituyen el principal punto de control de los flujos internos de líquido y vapor. Al disminuir la carga a través de la columna, permite la construcción de un diámetro de la columna estable y más constante. Además, disminuyen considerablemente la cantidad de calor que debe ser removido por el condensador. Este calor es entregado al crudo en los trenes de precalentamiento, disminuyendo a su vez el que debe entregar el horno para calentar el crudo hasta la temperatura de alimentación a la torre. El flujo interno de vapor en la columna de destilación atmosférica disminuye cada vez que cruza una zona de pumparound, el cual consecuentemente actúa como un condensador parcial. Estas zonas son prácticamente inefectivas, desde el punto de vista de fraccionamiento, por lo que los platos o empaques correspondientes, según la torre, son especialmente diseñados. (Fuente: IFP Training Operation of an atmospheric distillation unit ENSPM – IFP, 2005) Un incremento en el calor retirado por un pumparound resulta en una reducción en el poder de separación de la columna en las zonas localizadas por encima del mismo. Esto puede ser rectificado desde el punto de vista de diseño añadiendo etapas adicionales, pero desde el punto de vista operacional esto automáticamente disminuye la calidad de fraccionamiento. TAMBORES DE DESTILADO Estos equipos reciben y separan la corriente de tope de la columna, que generalmente se encuentra en fase mixta, líquido vapor, luego de pasar por los condensadores, y está compuesta por la fracción más liviana de hidrocarburo procesado y el agua utilizada para el despojamiento en la columna. El destilado es retornado en la parte superior de la columna como reflujo, y/o retirado como producto, mientras que el gas se utiliza como combustible muchas veces, en los mismos hornos de la refinería, y el agua es enviada a unidades especiales de tratamiento de aguas agrias o utilizarse como agua de lavado en los desaladores. CONTROLES PRINCIPALES EN DESTILACIÓN ATMOSFÉRICA Las torres fraccionadoras están completamente aisladas como medida de protección contra cambios atmosféricos y contra ráfagas de aire. Contribuye a minimizar pérdidas de energía a los alrededores. El funcionamiento es estrechamente vigilado, en los puntos que sea necesario se controlan temperaturas, niveles de líquidos, presiones. En general, el control de una planta depende de la exactitud con que se controlen ciertas variables, por este motivo durante la operación se llevan registros de:

- 7. ELECTIVA I (REFINACIÓN DE PETRÓLEO) PROCESOS DE SEPARACIÓN FÍSICOS EN REFINACIÓN 7 Cantidad de alimentación introducida por hora Las temperaturas de entrada y salida de los intercambiadores de calor y horno Temperaturas y presiones en la parte superior e inferior de las fraccionadoras y despojadores Cantidad de reflujo Flujos retirados por hora, es decir, gas, naftas, kerosén y residuo Niveles o cantidad de líquidos en el fondo de la columna, despojadores, recipientes. Para el control de todas estas variables, se utilizan modernos equipos registradores automáticos, eléctricos, electrónicos, computarizados. Siempre hay una sala de control donde se pueden visualizar estas variables y controlar posibles eventualidades operacionales. DESTILACIÓN AL VACÍO OBJETIVO La columna de vacío se emplea para separar la porción más pesada del crudo de petróleo en fracciones, estos hidrocarburos poseen altas temperaturas de ebullición imposibles de alcanzar a la presión atmosférica sin dar lugar a la desintegración térmica, con la consiguiente formación de coque y la coloración excesiva de productos entre otros. Dependiendo del tipo de crudo alimentado a la torre atmosférica, el destilado de vacío tendrá diferentes usos, esto dependerá de la refinería y de las exigencias del mercado. Por ejemplo si la alimentación a la columna de vacío es un residuo atmosférico con alto contenido parafínico y nafténico, se recomienda utilizar los destilados hacia la producción de lubricantes. Si la alimentación es de otra naturaleza, puede utilizarse para incrementar la producción de gasolinas. El residuo de vacío siempre será utilizado para la producción de asfaltos o como alimentación a las unidades de conversión profunda. El vacío en la columna de destilación se obtiene por medio de eyectores, y en algunos casos con bombas de vacío. La presión más importante en una torre de vacío, es la de la zona de flash, ya que es en esta zona donde tiene lugar el equilibrio líquido vapor. El siguiente esquema muestra una columna de vacío.

- 8. ELECTIVA I (REFINACIÓN DE PETRÓLEO) PROCESOS DE SEPARACIÓN FÍSICOS EN REFINACIÓN 8 Figura 6. Columna de destilación al vacio. Los valores más comunes oscilan entre 20 y 40mm de Hg, aun cuando en el tope de la torre se pueden alcanzar valores tan bajos como 10 mm de Hg, esto se debe a que los internos de la torre producen caídas de presión y no permiten que en la zona flash se alcance el mismo vacío que en el tope. Debido a ello, en la mayoría de las columnas de vacío modernas, no se emplean platos, sino que se utilizan rellenos, los cuales dan menores acidas de presión a lo largo de la columna. Sin embargo, si la producción de bases lubricantes es el objetivo, la posibilidad de los platos es considerada por ofrecer mejores condiciones de fraccionamiento. Para mejorar la vaporización, en algunas torres de vacío, se rebaja aun más la presión efectiva mediante la adición de vapor a la entrada del horno y/o en el fondo de la columna. El vapor incrementa la velocidad en los tubos del horno y minimiza la formación de coque y adicionalmente disminuye la presión parcial de los hidrocarburos dentro de la zona flash. UNA DESCRIPCIÓN GENERAL DEL PROCESO Para complementar lo dicho anteriormente, se explica lo siguiente: La destilación al vacío sirve para separar fracciones de hidrocarburos cuyas temperaturas normales de ebullición están muy por encima de la temperatura de desintegración térmica o craqueo (340-400 °C). El craqueo puede evitarse disminuyendo la presión, que facilita la disminución de las temperaturas de procesamiento a la que son sometidas las fracciones. En general, una planta de destilación al vacío, la alimentación calentada entra en la columna de vacío a una zona de vaporización instantánea. La temperatura en esta zona está limitada a 420-450°C, para evitar la desintegración térmica de los hidrocarburos de alto peso molecular. La columna de vacío opera a presiones inferiores de 100 mmHg, para obtener la máxima vaporización de los hidrocarburos y esta presión de vacío se mantiene mediante el uso de eyectores o bombas de vacío y condensadores barométricos o de superficie. El tamaño y el número de eyectores utilizados está determinado por las necesidades de vacío y la cantidad de vapor manipulado.

- 9. ELECTIVA I (REFINACIÓN DE PETRÓLEO) PROCESOS DE SEPARACIÓN FÍSICOS EN REFINACIÓN 9 Las presiones de operación más bajas dan lugar a incrementos significativos en el volumen de vapor por barril vaporizado y, por consiguiente, las columnas de destilación a vacío tienen un diámetro mucho mayor que las columnas a presión atmosféricas. No resulta extraño poseer columnas con un diámetro hasta de 40 pies. Al principio, para lograr la baja presión parcial de los hidrocarburos en la zona de vaporización de la torre de vacío se utilizó vapor de agua como vehículo de despojamiento, y esto dio origen a que se le llame torre de vacío húmedo. Posteriormente, se desarrollaron las torres de vacío seco, las cuales eliminan el uso del vapor para despojamiento. La zona de vaporización opera a presiones muy bajas, lo que requiere el descenso muy bajo de presión dentro de la torre. Por esta razón, las secciones convencionales de reflujo mediante bandejas de fraccionamiento se reemplazan por secciones de empaques internos que producen baja caída de presión. Como el esquema de refinación venezolano está dirigido a la producción de gasolina, se describe el siguiente proceso de destilación al vacío que persigue tal objetivo. La corriente de fondo de la columna de destilación atmosférica (residuo atmosférico), se calienta con los cortes de la columna en un tren de precalentamiento, y luego se introduce a un horno donde se alcanza una temperatura máxima de 415°C, luego se alimenta a la columna de destilación de vacío a una presión de 1.4 psi, la cual se mantiene mediante el siguiente sistema: los vapores de tope se pasan a través de un condensador barométrico, donde son rociados con una fina lluvia de agua fría, los no condensables se extraen con la primera etapa de eyector de vapor donde se condensa el vapor y comprime los gases no condensables, y pasan por la segunda y tercera etapas eliminan los gases no condensables de los condensadores. El vacío producido está limitado por la presión de vapor del agua utilizada en los condensadores. Si se suministra agua fría a los condensadores puede obtenerse una presión absoluta menor en la columna de vacío. La columna está provista de un reflujo circulante, a través de un intercambiador ubicado en los primeros cinco platos de la columna, que actúa como condensador, formando así una barrera a los vapores, de manera que la fracción más ligera se obtiene en la primera extracción, que el destilado liviano de vacío(LVGO). Los condensables conformado principalmente por naftas de C5 y C6, son enviados a diferentes destinos en el esquema de refinación, y los gasóleos de vacío se envían a la unidad de craqueo catalítico fluidizado, para la producción de gasolina. Al igual que en la columna atmosférica, en la zona del fondo de la columna se inyecta vapor de agua para mejorar el fraccionamiento y la existencia de pumparound para mantener el reflujo. CONDICIONES DE FUNCIONAMIENTO DE LA TORRE Las temperaturas y presiones para el funcionamiento de la torre son determinada por la alimentación, donde se requiere una temperatura a la entrada de 415 °C máx y una presión menor de 100 mmHg. CONTROL DEL FUNCIONAMIENTO DE LA TORRE Una torre que funciona con fluctuaciones rápidas en la presión, la temperatura y los flujos no produce productos bien fraccionados. Estas fluctuaciones causan desequilibrios momentáneos que frecuentemente resultan en la contaminación de los productos. El exacto control de las condiciones de funcionamiento en las torres de destilación es esencial si se ha de mantener control efectivo de la pureza del producto. El objeto de estos sistemas es para proporcionar:

- 10. ELECTIVA I (REFINACIÓN DE PETRÓLEO) PROCESOS DE SEPARACIÓN FÍSICOS EN REFINACIÓN 10 control de presión control de Temperatura Control de Flujo Control de Nivel CONTROL DE PRESIÓN La presión de la torre puede ser controlada de muchos modos, pero solamente se tratarán los más comunes y que son como sigue: Eliminando una parte del producto de tope en forma de gas. Regulador de retro-presión en la línea de gas. Un aumento de presión causa apertura del regulador permitiendo salida de gas de la torre reduciendo así la presión La condensación total del producto de tope (funcionamiento con condensador inundado). Regulador de retro-presión en la línea del producto de tope al almacenamiento. Un aumento de presión abre la válvula de control, destapando los tubos en el haz condensador y bajando la presión. La condensación total del producto de tope: Regulador de presión en la línea de vapor del tope. Un aumento de presión abre el regulador levantando la presión del acumulador aumentando así la rata de condensación y por lo tanto bajando la presión. CONTROL DE TEMPERATURA DE LA TORRE Los sistemas de control de la temperatura de la torre son diseñados a base de las exigencias siguientes: Especificación requerida en producto de tope Especificación requerida en productos de fondo. Si el producto deseado es extraído en el tope, se debe prestar estrecha atención al control de la temperatura del tope de la torre puesto que esta temperatura controla la composición del producto de tope. En la producción de un producto del fondo de cierta especificación, es de suma importancia controlar la temperatura de la sección del fondo de la torre. A continuación se citan varios modos de controlar la temperatura de una torre con rehervidor: En una torre elaborando un producto de tope especificado, la temperatura del tope es controlada variando la entrada de calor al rehervidor. En realidad, la temperatura empleada para efectuar el movimiento de la válvula reguladora, puede estar varias bandejas por debajo del tope de la torre. Este punto se emplea con frecuencia ya que es más sensible a los cambios de temperatura que la bandeja del tope y el control resulta mejor. La temperatura de la torre no se controla en este caso. En una torre elaborando un producto de fondo especificado, la temperatura del fondo se controla variando la entrada de calor al rehervidor. Algunas veces la temperatura empleada para controlar, está a varias bandejas sobre el fondo, puesto que los cambios de temperatura son más pronunciados en este punto. La temperatura del tope no se controla automáticamente. Muchas torres con rehervidor tienen esta clase de control. PRODUCTOS OBTENIDOS EN LA DESTILACIÓN AL VACÍO: El residuo o "fondo de vacío" puede destinarse a combustible de la refinería, o como componente de fuel oil, o como carga en la unidad de coqueo retardado. Entonces según el uso que se da al destilado y residuo de vacío, se pueden dividir los productos en dos tipos: como alimentación a otras unidades y como bases para lubricantes.

- 11. ELECTIVA I (REFINACIÓN DE PETRÓLEO) PROCESOS DE SEPARACIÓN FÍSICOS EN REFINACIÓN 11 Como Alimentación a otras Unidades: Estas unidades son el craqueo catalítico e hidrocraqueo, y son los procesos más importantes de una refinería que convierten las fracciones pesadas en gasolinas y productos livianos más valiosos, en presencia de un catalizados que acelera las reacciones de desintegración. El craqueo catalítico se alimenta con el gas oil pesado de Destilación atmosférica y Vacío. Por acción de la temperatura y con un catalizador, se somete a craqueo, obteniéndose gases, nafta, Diesel y un poco de residuo pesado. Los gases con alta proporción de olefinas, sirven como carga de otras plantas, para la elaboración de naftas de alto número de octano o para productos petroquímicos. Por su parte, la nafta se envía al "pool" (donde se unifican todas las naftas de la refinería). El Diesel es hidrotratado y se envía al "pool" de gas oil. El Diesel no hidrotratado es utilizado como diluyente del fuel oil. El hidrocraqueo, procesa el gasoil liviano de vacío. Con temperatura y a alta presión, se lo somete a craqueo, en presencia de hidrógeno y de un catalizador. Así se logran gases, naftas, querosene (Jet A-1) y gas oil de muy buena calidad. Aparte de estos procesos, también se utiliza el residuo de vacío como alimento en la planta de coquización, esto no es mas que una forma enérgica de craqueo térmico utilizada para obtener gasolina de destilación directa (nafta de coquificador) y diversas fracciones de destilación intermedia, que se utilizan como materiales para craqueo catalítico. Por este proceso, el hidrógeno de la molécula de hidrocarburo se reduce de forma tan completa, que el residuo es una forma de carbono casi puro, denominado coque. Como bases para lubricantes: Los destilados de vacío son adicionalmente procesados en unidades especiales para producir bases para aceites lubricantes nafténicos o parafínicos, dependiendo de las características del crudo. SISTEMAS DE VACÍO El vacío se mantiene por dos métodos generales: bombas de vacío y eyectores. Bombas de Vacío La presión en el destellado restara alrededor de 5 psi, la cual es creada por una bomba al vacío en la parte superior del contenedor. Este toma calor para hervir o evaporar instantáneamente los líquidos en vapores, así el vapor sobre calentado es introducido dentro del destellador. Esto igualmente ajusta la presión parcial de los hidrocarburos en el contenedor y permite el control de presión cerrado. Diversos flujos pueden derivarse del destellador: el destilado liviano del destellador, el destilado pesado del destellador, y los fondos del destellador. Los flujos del destilado van a otros lugares de la refinería para procesamientos adicionales o mezcla de aceite combustible. El fondo del destellador puede emplearse en combustible residual, puede ser unido al asfalto, o puede ir a un termodesintegrador donde las grandes moléculas de hidrocarburos son separadas para que las existencias se desintegren termalmente para adelantar el procesamiento. En este punto tenemos ahora diversos cortes separados del crudo en la columna de destilación, y más en el destellador. Estos cortes están preparados para más procesamientos y mezcla en productos refinados.

- 12. ELECTIVA I (REFINACIÓN DE PETRÓLEO) PROCESOS DE SEPARACIÓN FÍSICOS EN REFINACIÓN 12 Eyectores Se usan extensamente en equipos de refinería. Los eyectores extraen los gases de la torre por medio del uso de aire, vapor de agua o agua. Los más comunes son los que usan vapor de agua como fuerza motriz. Una serie de eyectores (normalmente tres) se usan para aumentar la presiona de los gases en la torre de vacío a la presión atmosférica. El vapor empleado para sacar los gases es condensado en cada etapa y removido como agua. El agua es eliminada de las etapas eyectoras por una bomba o fluye por gravedad de una columna de agua. Si los eyectores están a 34 pies sobre el nivel del mar, el agua sale por gravedad; a cualquier altura por debajo de 34 pies, el agua debe ser sacada con una bomba. Los sistemas barométricos son generalmente controlados cambiando la cantidad de agua al condensador para la primera etapa eyectora. Se puede tener control variando el vapor de agua al eyector, pero este tipo de control no es normalmente tan efectivo como el de variar el agua al condensador. Cada sistema de vacío tiene una capacidad definida, la cual se mide como la cantidad de los no-condensables removidos mientras se mantiene un vacío definido; cuando la cantidad de los no-condensables excede a la capacidad de los eyectores, se pierde vacío. Por tanto, cuando el agua de enfriamiento a la primera etapa eyectora es reducida, la cantidad de gases no-condensables excede la capacidad del eyector y hace que se pierda vacío. Una torre de vacío constante es muy conveniente y, en algunos casos, se puede obtener por un control automático que regule la cantidad e agua al condensador. Las bases lubricantes provenientes de PDVSA deben ser previamente tratadas para eliminar los componentes livianos y reducir su contenido de agua, el cual es nocivo para los catalizadores de los reactores. Al producto resultante se le denomina de “Grado Técnico” y es almacenado para posteriormente ser utilizado como carga de alimentación a la Unidad de Hidrotratamiento (HDT). La Unidad de Vacío está conformada principalmente por una columna más los equipos inherentes a este proceso, como son los separadores, eyectores, horno, intercambiadores, enfriadores por aire, bombas. Las siguientes figuras muestran sistemas de vacío. Figura 7. Sistema de vacío típico en una columna de vacío.

- 13. ELECTIVA I (REFINACIÓN DE PETRÓLEO) PROCESOS DE SEPARACIÓN FÍSICOS EN REFINACIÓN 13 Figura 8. Esquema de un eyector, con sus secciones. BIBLIOGRAFÍA UTILIZADA. Refinación de Petróleo I: Fundamentos Básicos. Verruschi, E; Gonzáles, Y. Boletín Refinación – Intevep. PDVSA. 1997. Informa Anual de PDVSA. 1996. Manual de la Unidad de Adiestramiento: Esquemas de Refinación, de la Especialización en Ingeniería de Procesos CIED – UNEFM. 1995. Escuela Corporativa de Ingeniería de Procesos. Evaluación de Crudos. IFP. Introducción a los Hidrocarburos. IFP. Propiedades Termodinámicas de los Hidrocarburos. PDVSA. CIED. Unidad de Adiestramiento de la Especialización en Ingeniería de Procesos CIED – UNEFM. PDVSA Tecnología del Petróleo, 1995 IFP Training Operation of an atmospheric distillation unit ENSPM – IFP, 2005 El refino. Gary. 1980