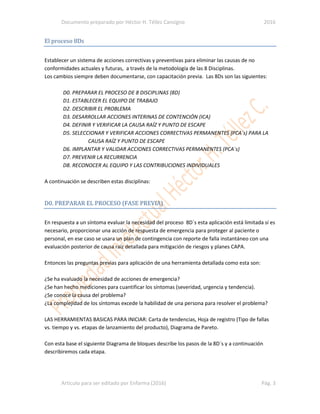

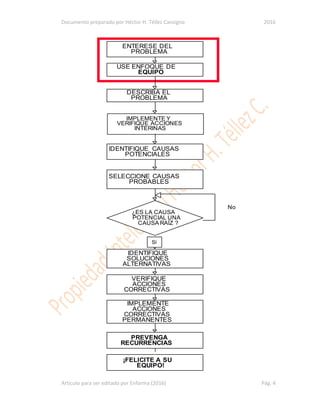

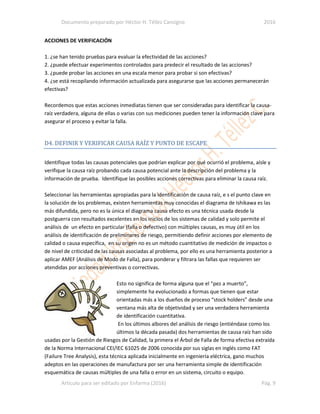

Este documento presenta la metodología de las 8 Disciplinas (8D) para la elaboración efectiva de acciones preventivas y correctivas. La 8D es una herramienta que permite establecer de manera ordenada la identificación de causas raíz de problemas o fallas a través de un enfoque de equipo. El proceso 8D incluye 8 pasos: 1) establecer el equipo de trabajo, 2) describir el problema, 3) desarrollar acciones interinas, 4) definir la causa raíz, 5) seleccionar acciones correct