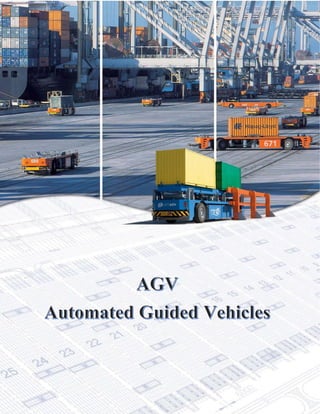

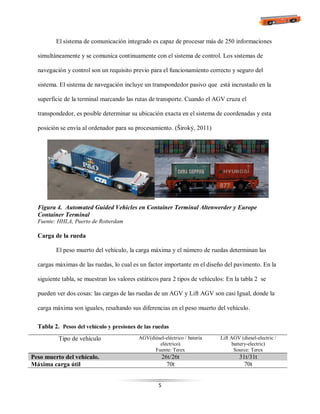

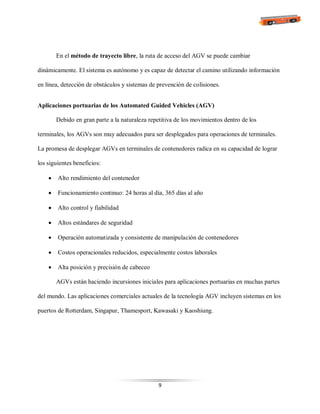

El documento describe los vehículos guiados automáticos (AGV) utilizados en terminales portuarias para mover contenedores. Explica que los AGV se usan para transportar contenedores entre los buques, el patio de contenedores y las vías férreas, y que su uso ayuda a automatizar y sincronizar las operaciones portuarias. También introduce el Lift AGV, un tipo de AGV que puede elevar contenedores para depositarlos directamente en los bastidores de almacenamiento. Finalmente, resume los componentes clave de un sistema AGV,