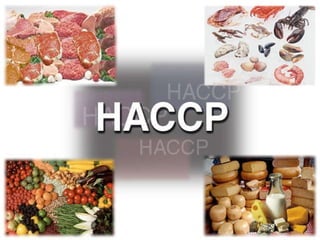

El documento describe el sistema HACCP (Análisis de Peligros y Puntos de Control Crítico), incluyendo su definición, orígenes e implementación. HACCP es un sistema para identificar, evaluar y controlar peligros significativos contra la inocuidad de los alimentos a través de un enfoque de prevención. Se originó en 1959 y se ha adoptado globalmente, incluyendo regulaciones en la UE, Alemania e ISO.