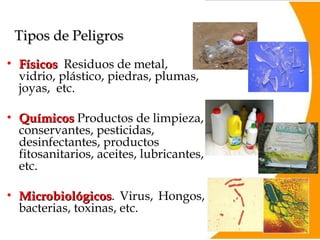

El documento describe el historial de inspecciones realizadas por DIGESA en un ingenio azucarero y las observaciones y recomendaciones resultantes. Se encontraron varios problemas relacionados con la falta de implementación del sistema HACCP, documentación insuficiente, condiciones insalubres y falta de capacitación del personal. Se recomienda establecer controles como registros de calibración de equipos, planes de verificación, actualizar procedimientos y capacitar al personal para mejorar la inocuidad del azúcar producida.