1) Los condensadores se usan para condensar el vapor de escape de máquinas de vapor y turbinas, permitiendo recuperar el condensado y reducir la presión de escape.

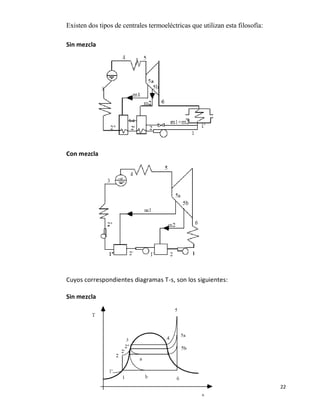

2) Los principales tipos son los condensadores de superficie y de chorro, siendo los de superficie más comunes porque permiten recuperar el condensado.

3) Los condensadores de superficie consisten en tubos donde circula el agua de refrigeración para condensar el vapor en la superficie externa de los tubos, pudiendo ser de paso único o