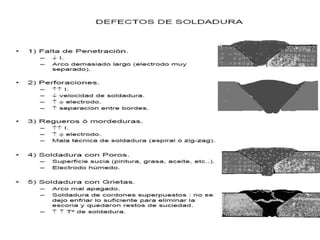

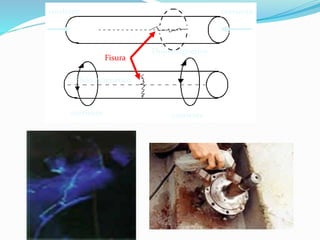

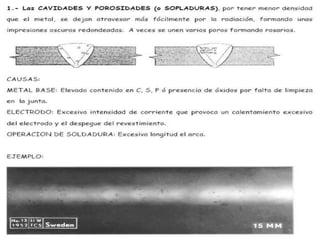

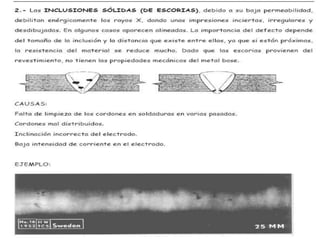

Este documento describe tres tipos de defectos que pueden ocurrir en soldaduras y las causas que los generan. Los defectos superficiales incluyen desalineamiento, convexidad excesiva y grietas. Los defectos subsuperficiales son grietas, porosidad y inclusiones. Las causas de los defectos son entrenamiento inadecuado, materiales o diseño inapropiados, o condiciones ambientales no contempladas.