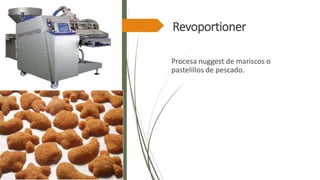

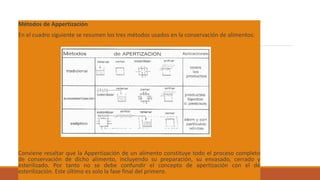

Este documento presenta información sobre diferentes temas relacionados con la tecnología de alimentos hidrobiológicos. Incluye detalles sobre condimentos, sales, especias y aditivos utilizados en procesos de pescado y marisco. También describe métodos de appertización, procesamiento de pasta de pescado, equipos utilizados y conceptos como fecha de caducidad preferente.