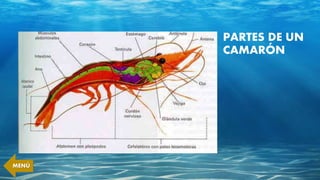

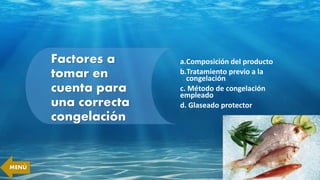

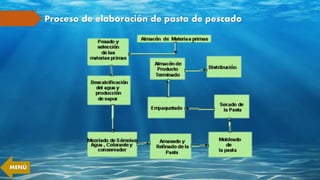

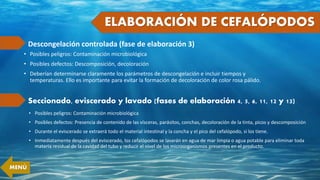

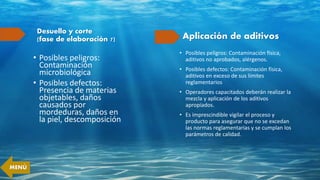

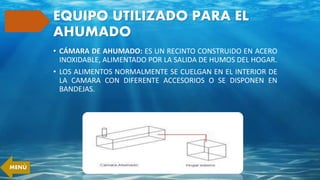

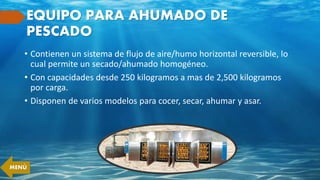

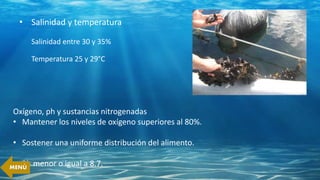

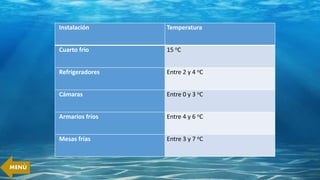

El documento presenta información sobre los procesos tecnológicos en el área de hidrobiológicos. Se describen métodos de conservación de pescado y mariscos como refrigeración, congelación y ahumado. También se detallan sales, especias, aditivos y maquinaria utilizados en el procesamiento de pescado y mariscos.