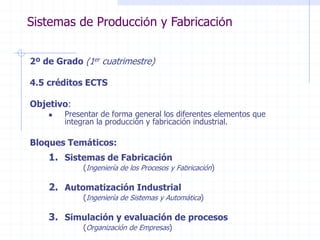

Este documento presenta un curso sobre Sistemas de Producción y Fabricación que incluye tres bloques temáticos: 1) Sistemas de Fabricación, 2) Automatización Industrial y 3) Simulación y evaluación de procesos. El curso introduce conceptos generales sobre producción y fabricación industrial, sistemas de producción, y la planificación del proceso de fabricación.