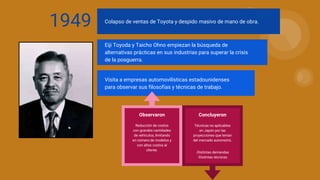

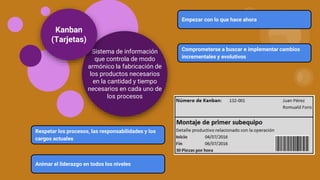

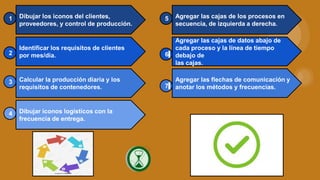

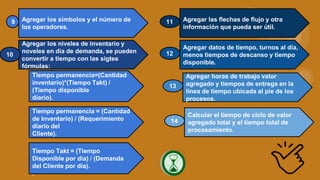

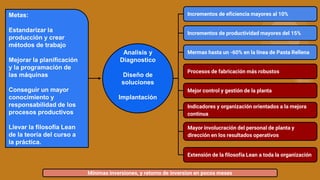

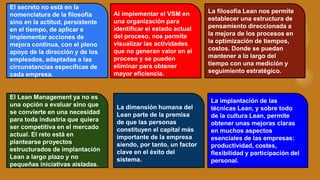

El documento detalla la evolución y aplicación del lean management, destacando su origen en Toyota y la implementación de técnicas como el JIT y kaizen para mejorar la productividad y reducir costes. Se presenta un análisis de casos exitosos que muestran cómo estas metodologías fomentan una cultura de mejora continua y implican a todos los niveles de la organización. Además, se destaca la importancia del capital humano en la adopción de estas prácticas para lograr eficiencia y competitividad en la industria moderna.