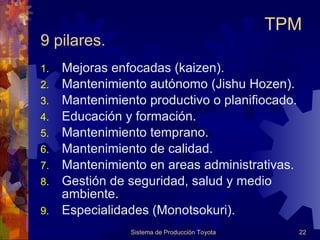

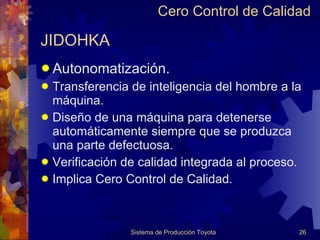

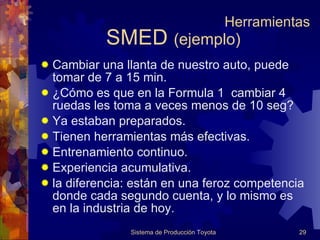

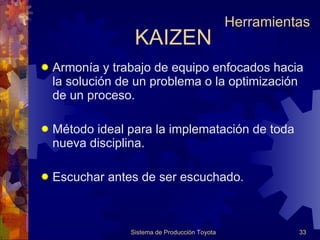

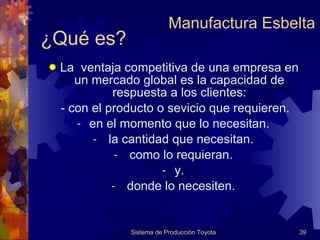

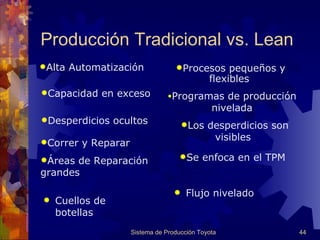

Este documento describe los conceptos y herramientas de la manufactura esbelta. Se originó en Japón basada en los principios de Deming. Elimina desperdicios para mejorar la productividad y calidad. Usa herramientas como 5S, JIT, TPM y Kaizen para reducir defectos, esperas, inventario y mejorar el flujo a través de la producción nivelada y células flexibles.