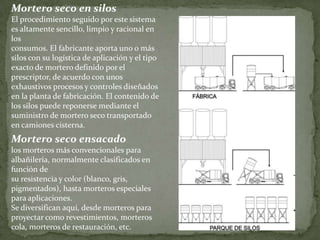

El documento describe diferentes tipos de morteros y materiales aglomerantes. Explica que los morteros son mezclas de conglomerantes inorgánicos, áridos y agua que se clasifican según su aplicación, composición y método de fabricación. También describe varios materiales aglomerantes como el cemento, yeso y alquitrán y sus usos en la construcción.