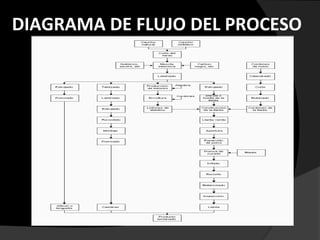

Este documento proporciona información sobre neumáticos y su reciclaje. Explica qué es un neumático, sus tipos principales y funciones. Luego describe el proceso de reciclaje, incluidas las alternativas como la separación y reutilización. Finalmente, presenta un diagrama de flujo del proceso de reciclaje de neumáticos.