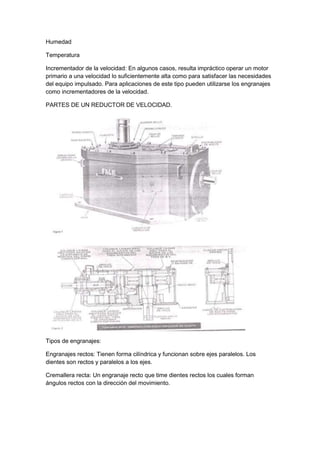

Este documento proporciona información sobre el mantenimiento de motores eléctricos trifásicos. Explica las partes principales de un motor, como el estator y el rotor, y los tipos de conexiones. También describe los componentes y funciones de un reductor de velocidad, incluidos los diferentes tipos de engranajes, y ofrece recomendaciones sobre el mantenimiento y lubricación adecuados.