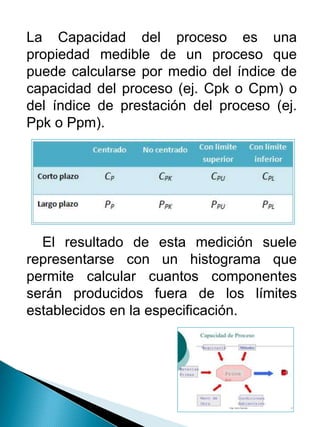

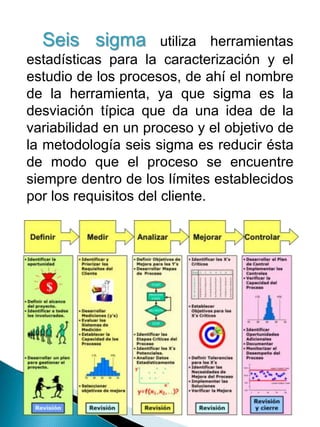

El documento analiza la capacidad de los procesos de fabricación. Explica que la capacidad de un proceso se refiere a su habilidad para producir artículos dentro de las especificaciones. También introduce medidas como el índice de capacidad del proceso (Cpk) que permite evaluar qué tan capaz es el proceso de satisfacer los requisitos del cliente. Finalmente, resume que el análisis de la capacidad de un proceso solo es válido cuando el proceso está bajo control estadístico.