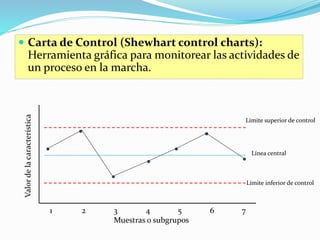

El documento aborda la importancia de satisfacer al cliente mediante un producto o servicio adecuado y atractivo, destacando la variación y variabilidad en los procesos productivos. Identifica fuentes y causas de variación, así como la importancia del control del proceso a través de cartas de control para asegurar la calidad. Además, presenta pasos para manejar variaciones y mejorar la consistencia del producto, enfatizando la identificación de causas asignables antes de realizar ajustes en el proceso.