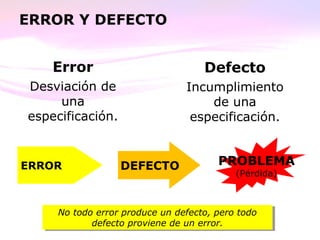

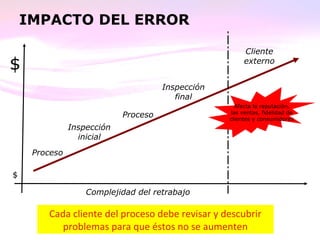

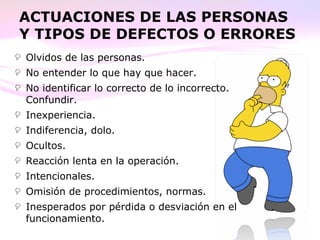

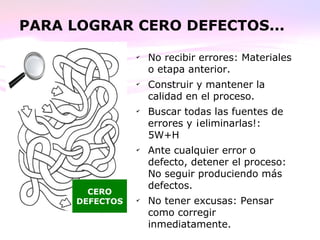

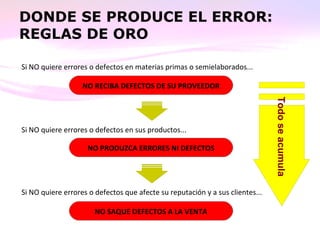

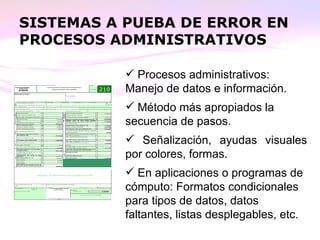

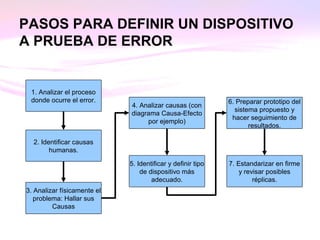

El documento aborda la conceptualización de sistemas a prueba de error, enfatizando la necesidad de diseños simples y comprensibles que minimicen fallos y errores humanos. Se destacan las causas comunes de errores, como la fatiga y la falta de entrenamiento, y se proponen estrategias para lograr 'cero defectos' en los procesos productivos. Se presentan métodos y prácticas para prevenir errores a través de un análisis detallado de los procesos y la implementación de dispositivos adecuados.