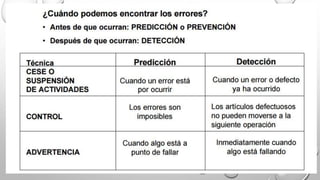

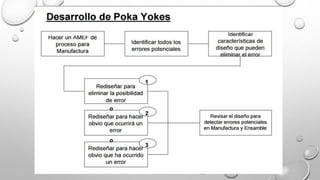

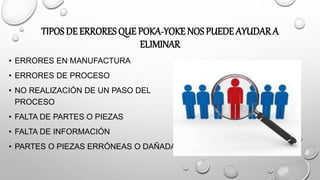

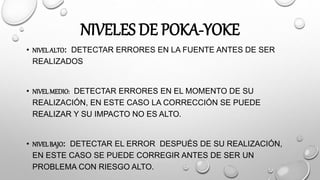

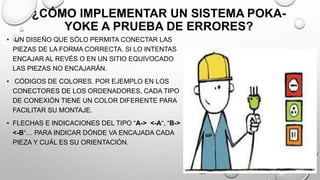

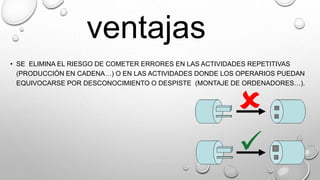

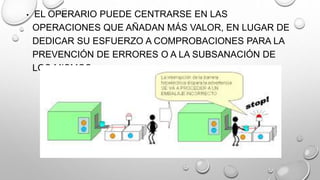

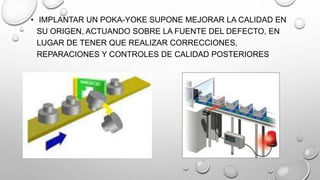

Poka-yoke es una técnica de manufactura creada por Shigeo Shingo en los años 1960 para eliminar errores en los procesos de producción. Se ha transmitido en todo el mundo debido a sus beneficios económicos, mejorando la calidad y reduciendo los costos de reparación. Consiste en diseñar sistemas que prevengan errores a través de mecanismos de detección y advertencia para guiar a los operarios.