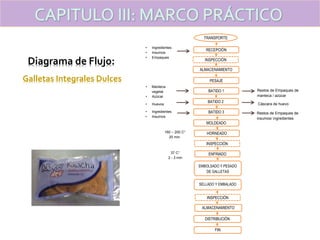

Este documento presenta una propuesta para implementar un plan HACCP en la línea de producción de galletas integrales dulces de la empresa APILAB S.A. con el objetivo de garantizar la inocuidad de los productos. Se describe el proceso productivo, se identifican los peligros potenciales y se determinan los puntos críticos de control. Adicionalmente, se propone establecer procedimientos, límites críticos y un sistema de documentación para el efectivo monitoreo y control del proceso bajo este enfoque de inocuidad aliment