Diseño de un sistema logístico de mantenimiento para mejorar la productividad en el proceso de roscado de Tenaris TuboCaribe

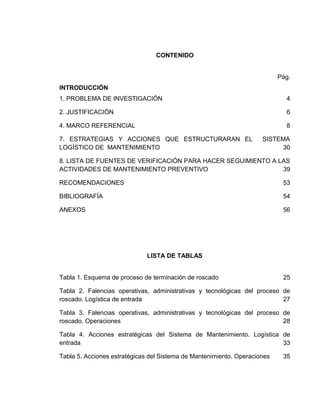

- 1. CONTENIDO Pág. INTRODUCCIÓN 1. PROBLEMA DE INVESTIGACIÓN 4 2. JUSTIFICACIÓN 6 4. MARCO REFERENCIAL 8 7. ESTRATEGIAS Y ACCIONES QUE ESTRUCTURARAN EL SISTEMA LOGÍSTICO DE MANTENIMIENTO 30 8. LISTA DE FUENTES DE VERIFICACIÓN PARA HACER SEGUIMIENTO A LAS ACTIVIDADES DE MANTENIMIENTO PREVENTIVO 39 RECOMENDACIONES 53 BIBLIOGRAFÍA 54 ANEXOS 56 LISTA DE TABLAS Tabla 1. Esquema de proceso de terminación de roscado 25 Tabla 2. Falencias operativas, administrativas y tecnológicas del proceso de roscado. Logística de entrada 27 Tabla 3. Falencias operativas, administrativas y tecnológicas del proceso de roscado. Operaciones 28 Tabla 4. Acciones estratégicas del Sistema de Mantenimiento. Logística de entrada 33 Tabla 5. Acciones estratégicas del Sistema de Mantenimiento. Operaciones 35

- 2. Tabla 6. Tabla de procesos y conformidad del producto 42 Tabla 7. Tabla de Estado de cumplimiento de las acciones correctivas y preventivas 43 Tabla 8. Tabla de soporte de Estado de cumplimiento de las acciones correctivas y preventivas, por meses y rango de cumplimiento 44 Tabla 9. Registro de mantenimiento Propuesto 45 INTRODUCCIÓN En las últimas décadas, la concepción del mantenimiento ha evolucionado y se ha renovado profundamente, proponiendo para éste un rol cada vez más complejo y sofisticado. Por lo tanto, el mantenimiento se ha transformado en cuanto a su misión, y ha pasado de ser una actividad primordialmente operativa de reparación a un complejo sistema de gestión, orientado principalmente a la prevención de fallas y al mejoramiento continuo. Se trata de un tránsito nada fácil, que implica un considerable cambio cultural del nivel gerencial en general y del ámbito de mantenimiento en particular. Si hoy se intentara verificar cómo se desarrolla la función del mantenimiento en las diversas empresas, se encontraría un abanico de situaciones y de enfoques muy 2

- 3. diferentes. Al observar atentamente el conjunto de actividades que se realizan en el ámbito del mantenimiento, se puede constatar que toda actividad en este rubro puede ser reconocida y clasificada en función de dos características: pertenecen a una fase del ciclo de vida del bien o constituyen en alguna medida actividades de mantenimiento proactivas. En este contexto, la empresa Tenaris TuboCaribe es una empresa manufacturera dedicada principalmente a la fabricación de tubería en acero para la explotación de pozos petroleros, ubicada en el kilometro uno, vía a Turbaco en el parque industrial Carlos Vélez Pombo. Dentro de sus operaciones interna está la línea de terminación de roscado, la cual presenta múltiples falencias en su cadena de acciones, dichos errores, están sustentados en la ineficiencia del un Sistema Logístico de Mantenimiento al proceso de roscado de la planta de terminación, las consecuencias son notables en el plano económico y laboral. El siguiente manuscrito se ocupó de este caso, y que como estudiantes de la Fundación Universitaria Tecnológico Comfenalco, además de ser trabajadores de esta empresa (Tenaris TuboCaribe) se busca brindar una solución al problema con el apoyo en las teorías de la mantenibilidad, confiabilidad y soporte logístico Para lograr el objetivo de trabajo como es el de Diseñar un Sistema Logístico de mantenimiento acorde con la producción que permita desarrollar el soporte logístico de mantenimiento en la planta de terminación roscado de la empresa Tenaris TuboCaribe. Se comienza con un primer capítulo como lo es un diagnostico de las operaciones de manera minuciosa, haciendo énfasis en los insumos y capital humano utilizado. En el segundo capítulo, se especificaron las estrategias y acciones que estructuraran el Sistema Logístico de mantenimiento. Paso siguiente, se elaboró una lista de chequeo para hacer seguimiento a las actividades de mantenimiento preventivo y por último se desarrolló un sencillo análisis costo – beneficio. 3

- 4. 1. PROBLEMA DE INVESTIGACIÓN 1.1 DESCRIPCIÓN DEL PROBLEMA En la empresa Tenaris (TuboCaribe) especializada en una amplia gama de productos con y sin costura para la industria de petróleo y gas, conducción de fluidos y aplicaciones industriales en general. Se presenta una ineficiencia en políticas definidas, de estrategias y métodos de trabajo que ayuden al mejoramiento de las actividades o procedimientos realizados en el desarrollo de su objeto social, lo cual crea problemas con relación a su productividad y competitividad ante sus similares del sector. Sumado a lo anterior, en la empresa se presentan deficiencias en la planeación eficaz de sus actividades productivas y de servicios, lo cual genera pérdidas de tiempo, demoras en la entrega de los trabajos, inconformidad de los clientes, 4

- 5. pérdidas de materiales e insumos y ambiente laboral no apto para el trabajo en equipo. En aspectos generales, y que en términos monetarios, según el Gerente de la organización, puede que el aumento de los costos asociados a las anteriores deficiencias represente un sobrecostos del 11 al 13%. Concretamente, la planta de terminación roscado de la empresa Tenaris TuboCaribe es la encargada de realizar la rosca a las punta de los tubos procesados en las otras líneas productivas y/o proveniente de otras plantas hermanas, “actualmente a esta planta le cuesta mucho cumplir con el estándar de producción asignado por la gerencia de operaciones colocando en riesgo la entrega de pedido a los clientes1”. La anterior deficiencia se debe principalmente a la improductividad de la línea la cual es afectada por un acto porcentaje de rechazos en las roscas, lo que genera luego un sobre costo por reproceso de la roscas desaprobada, según cálculos del área de contabilidad y finanzas de la empresa en estudio “los sobrecostos por rechazo en las roscas es del 6,7% del valor de estas2”. Sumado a lo anterior, el problema de la logística también incide o ayuda a incrementar la problemática en la no confiabilidad de los equipos. Específicamente, el problema de estudio es la improductividad en el proceso de roscado de la planta de terminación roscado de la empresa Tenaris TuboCaribe, a las consecuencias ya descritas se suma la frecuencia de rechazos de parte de clientes por acción de mala calidad, aunque la gerencia de la empresa asegura que están en los rangos permitidos de devoluciones y quejas (5% 3), los incrementos en las acciones por superar este problema aun no son evidentes. Por ejemplo, en el año 2011, “las inversiones en maquinaria y equipo para solucionar las falencias en el proceso de roscado, fueron más de $68 millones de pesos, y la cantidad de falencias en las roscas de los tubos no disminuyeron 4”. Las razones del porqué no rindieron fruto las inversiones en la solución del problema son varios, en primer lugar, la carencia de un estudio pertinente que sirviera de base para fundamentar los cambios en las variables incidentes en realizar la rosca a las punta de los tubos procesados en las otras líneas productivas y/o proveniente de otras plantas hermanas. En segundo lugar, el personal encargado de llevar a cabo tales tareas fue insuficiente, ya que solo se destinaron dos operarios que ya tenían de por si, otras 1 Información suministrada por la gerencia operativa de la empresa Tubo Caribe Cartagena. 2012. 2 Calculo del área de contabilidad y finanzas de la empresa Tubo Caribe Cartagena. 2012. 3 Información suministrada por la gerencia operativa de la empresa Tubo Caribe Cartagena. 2012. 4 Calculo del área de contabilidad y finanzas de la empresa Tubo Caribe Cartagena. 2012. 5

- 6. actividades, esto trajo consigo un desgate de los trabajadores, los cuales y mucha razón, no llevaron a cabalidad su tareas. Por último, no se desarrolló un sistema de verificación de los procesos realizados. En este caso, la estadística como fuente de contabilización de las acciones fue omitida. El omitir acciones o simplemente realizar correctivos parciales, lo que generará es un notable desperdicio de insumos y capital humano, lo que se traduciría en pérdidas económicas de productividad, es por ello que la necesidad de un Sistema Logístico de Mantenimiento al proceso de roscado de la planta de terminación es perentoria. 1.2 FORMULACIÓN DEL PROBLEMA ¿Cómo mejorar la productividad de la línea de terminación roscado de la empresa Tenaris TuboCaribe con el uso de un sistema logístico de mantenimiento? 2. JUSTIFICACIÓN Para la sociedad Tenaris (TuboCaribe), el presente proyecto de grado es importante, porque se busca brindar a la alta dirección, un panorama de la situación actual de la empresa, en lo que hace referencia a sus actividades productivas de la línea de terminación roscado, y tener una visión de la empresa de manera integral, de tal forma que le permita formular acciones estratégicas para cada estamento, y de esta manera, buscar que la empresa sea más productiva, pueda aumentar su capacidad de atención al cliente y mejorar su competitividad, teniendo como fundamento el análisis de la cadena de valor en cada fase productiva y de administración. Por otra parte, este trabajo también se justifica porque las recomendaciones esgrimidas en este trabajo, se reflejarían en mejores condiciones para el trabajador, porque se construiría un contexto más estable en lo económico y en el ambiente laboral en la línea de terminación roscado. Sumado a lo anterior, las mejorías de los procesos, le disminuirán los costos imprevistos a la empresa, eso se reflejaría en mayores márgenes de ganancias, aumentando la rentabilidad de los dueños de la empresa Tenaris (TuboCaribe). 6

- 7. En el entorno del cliente, una mejoría en las actividades la línea de terminación roscado en la empresa Tenaris (TuboCaribe), disminuiría el costo del producto, logrando beneficios económicos para este elemento primordial en la interacción empresa-cliente. La utilidad económica que el usuario recibiría por la disminución de los precios que paga a la empresa, tiene una alta importancia, ya que al demandante de los bienes de la organización, lo motivan los aspectos económicos, es decir, a menores gastos, mayor rendimiento monetario. Pero esto es de doble vía, porque al disminuir el precio, la ley económica sostiene que aumenta la demanda, y esto lógicamente favorece a la empresa. Es por ello, que se podría decir que el enfoque al cliente, como se ha venido relatando, tiene una clara complementariedad con los beneficios que le sobrevendrían en el mediano plazo. Finalmente, para la academia y en especial como estudiantes, este trabajo, serviría para poner en práctica lo aprendido en la carrera, ya que se daría la aplicación de teorías y plasmar un documento que incentive a la investigación del tema. 3. OBJETIVOS 3.1 OBJETIVO GENERAL Diseñar un Sistema Logístico de Mantenimiento que permita desarrollar el soporte logístico en la planta de terminación roscado de la empresa Tenaris TuboCaribe, mediante la utilización de modelos de manufactura como el TPM, Six Sigma y 5s, con el fin de mejorar el proceso productivo. 3.2 OBJETIVOS ESPECIFICOS • Diagnosticar las operaciones en la planta de terminación roscado de la empresa Tenaris TuboCaribe, haciendo énfasis en los insumos y capital humano utilizado, con el fin de constatar la importancia en las acciones que se desarrollan es el aspecto productivo y que sirvan como base a las estrategias a proponer en el Sistema Logístico de Mantenimiento. 7

- 8. • Especificar las estrategias y acciones que estructuraran el Sistema Logístico de Mantenimiento, los responsables y objetivos, mediante la revisión del material con que cuenta la compañía al respecto, y los elementos resultantes del diagnostico, en especial las fallas encontradas. • Formular los medios de verificación pertinentes para hacer seguimiento a las actividades de mantenimiento preventivo propuesto en las estrategias y acciones del Sistema Logístico de mantenimiento, esto es con el fin de establecer paramentos de medición y cumplimiento que permitan llevar a cabo a cabalidad las acciones propuestas. • Desarrollar un análisis de costo beneficio de aplicación del Sistema Logístico de mantenimiento en la planta de terminación roscado de la empresa Tenaris TuboCaribe, mediante un esquema de proyección de egresos y compararlo con las pérdidas ocasionadas por los problemas en el proceso de roscado. 4. MARCO REFERENCIAL 4.1 ANTECEDENTES El apoyo logístico de mantenimiento hacia las operaciones de cualquiera plante de una empresa es fundamental en el buen desarrollo de las operaciones de producción ya que ayuda notablemente a la estabilidad operativa de los equipos y de esta manera se aprovecha al máximo la capacidad de las plantas de producción. Los profesionales Horacio Bergero, Luciano Furlanetto, Marco Machchi, Carlos Mastriforti y Gianluigi Turconi describen en su libro “El mantenimiento en Tenaris5” que el apoyo logístico es imprescindible para el buen desempeño de una compañía. Aseguran que la misión del mantenimiento pasó de ser una actividad primordialmente operativa de reparación a un complejo sistema de gestión, orientado principalmente a la prevención de fallas y al mejoramiento continuo. 5 BERGERO; Horacio. Luciano Furlanetto, Marco Machchi, Carlos Mastriforti y Gianluigi Turconi . El mantenimiento en Tenaris. Vol I. Tenaris University. 8

- 9. Estos autores mencionan como está articulado el soporte logístico que puede brindar mantenimiento a una empresa como Tenaris TuboCaribe, inician haciendo referencia de lo importante que es la misión y objetivos del mantenimiento, recalcan sobre un tema supremamente importante como lo es el mantenimiento ligado a la calidad, seguridad, ambiente y sociedad. También se destacan de estos autores el hecho de abordar un tema bastante importante para el buen desarrollo de las operaciones de una planta y tiene que ver con la disponibilidad en donde está inmerso la fiabilidad, mantenibilidad y el Soporte Logístico. 4.2 MARCO HISTORICO La reseña historia de la historia de mantenimiento es que esta desde el inicio ha acompañado el desarrollo Técnico-Industrial de la humanidad. Por ejemplo, “al final del siglo XIX, con la mecanización de las industrias, surgió la necesidad de las primeras reparaciones”6. La mecanización es el principal elemento de inicio del mantenimiento, y es que con el advenimiento de la revolución industrial este se hace más que necesario, desde el punto de vista operativo como administrativo. Con la ocurrencia de las guerras el mantenimiento se afianzó como medio de táctica de supervivencia. Esta situación fue copiada por las organizaciones, “las fabricas pasaron a establecer programas mínimos de producción y, en consecuencia, sentir la necesidad de crear equipos de que pudieran efectuar el mantenimiento de las maquinas de la línea de producción en el menor tiempo posible”7. En toda esta evolución es pertinente establecer que en las organizaciones al observar la necesidad del mantenimiento se estableció un ente que lo ejecutara, “surgió un órgano subordinado a la operación, cuyo objetivo básico era la ejecución del mantenimiento, hoy conocida como mantenimiento correctivo” 8. El avance del mantenimiento de correctivo a otro escenario, se mantuvo, no solo en corregir fallas, sino evitar que estos ocurriesen de manera usual que no 6 CALISAYA. Ramón. Pagina Web: Historia del Mantenimiento. Consultado el 26 de julio del 2012. Dirección URL: http://www.emagister.com/curso-ingenieria-mantenimiento-hospitalario/historia- mantenimiento 7 Ibíd. 8 Ibíd. 9

- 10. permitiese una normal utilización de los equipos y maquinaria. Es por ello que personal técnico de mantenimiento, pasó a desenvolver el transcurso del mantenimiento preventivo, de los deterioros que, juntamente con la corrosión, completaban el cuadro general de mantenimiento como de la operación o producción. Siguiendo con la evolución del tema que concierne este trabajo, “por el año de 1950, con el desarrollo de la industria para atender a los esfuerzos de la post- guerra, la evolución de la aviación comercial y de la industria electrónica, los gerentes de mantenimiento observan que, en muchos casos, el tiempo de para de la producción, para diagnosticar las fallas, eran mayor, que la ejecución de la reparación; el da lugar a seleccionar un equipo de especialistas para componer un órgano de asesoramiento a la producción que se llamó «Ingeniería de Mantenimiento»9”. Con esta evolución constante, se puede observar como el mantenimiento es básico en la industria, desde sus comienzos como una forma alterna de mejorar la producción, además de ser un elemento indispensable en la permanencia de una empresa en el mercado. 4.3 MARCO TEÓRICO 9 Ibíd. 10

- 11. 4.3.1 Importancia del estudio de la logística. La importancia o justificación del estudio de la logística, se encuentra en la llamada "Nueva Economía de la productividad", específicamente “en el tratamiento que la ingeniería y economía le ha dado a los activos productivos, en los mercados industriales, en la respuesta de los organismos reguladores internacionales y en el enfoque que le dan otras disciplinas al tema de las acciones productivas” 10. En este nuevo contexto globalizador, la logística cambiará la manera de hacer producir, puesto que contribuirá no sólo a determinar la productividad real de las empresas, sino, lo más importante, a agregarle valor a éstas, “lo que traerá como resultado una importante transformación a la economía de las empresas modernas, puesto que el mercado se hará más competitivo, lo que redundará a su vez en mejor calidad de productos y servicios y, por ende, mayor satisfacción en el consumidor o cliente”11. Otra razón que justifica el estudio y el tratamiento que le ha dado la logística, es lo que define Esteban Chaparro, como una "Logística de acción constante". Según este autor, “a lo largo de los últimos siglos, los esfuerzos de académicos y profesionales de la ingeniería han perfeccionado los sistemas logísticos logrando planes de operación muy detallados para las actividades. Un panorama totalmente distinto es el que concierne a las acciones de administración, a las cuales se les ha prestado poca atención, a excepción de unos pocos como los gastos en investigación y desarrollo (I+D) o la propiedad industrial” 12. En este caso, Esteban Chaparro, diferencia una logística de largo plazo en el plano operativo, como una en el administrativo, esto tiene repercusiones en el proceso de planeación, en el que los gerentes vislumbran en momento, lo que se supone será un modo de trabajo y mantenimiento en el futuro. Según Nélida Román (2004), una tercera razón que justifica la importancia del análisis de la logística es “la disparidad existente entre la productividad asignados a las empresas grandes y lo que realmente muestran las medianas y pequeñas. Aunque esta diferencia siempre ha existido, en los últimos años la brecha se ha ampliado. En las últimas décadas se observa cómo se presenta un fenómeno de 10 MEZA OROZCO, Jhonny de Jesús. Valoración del capital intelectual y la logística: el caso de la corporación Corperija en el municipio de Valledupar (Colombia). 2009. Consultado el día 5 de julio de 2012 en http://www.gestiopolis.com/administracion-estrategia/valoracion-y-formacion-del- capital-intelectual.htm. 11 Ibíd. 12 Ibíd. 11

- 12. revalorización casi general en todas las grandes compañías (y las que no son tanto), el cual puede medirse, entre otros factores, por su valor de mercado, valor que en ocasiones triplica el monto total de los activos netos de las otras empresas”13. La autora es enfática, al hacer concreto en que son las empresas medianas y pequeñas, las que se diferencian de las grandes por en lo que respecta a la logística, mientras que las primera enfrentan las condiciones a futuro con una plan de revalorización fijo, las otras no evidencian un aumento de la capacidad de reacción. 4.3.2 Mantenimiento productivo total (TPM). El mantenimiento productivo total (siglas en ingles TPM) es un programa de mantenimiento que implica un concepto nuevo definido en el mantener las plantas y el equipo. “La meta del programa de TPM es aumentar la producción, mientras que, al mismo tiempo, la moral del empleado y satisfacción profesional de aumento. El programa de TPM se asemeja de cerca al programa popular de la gerencia de calidad total (TQM). Muchas de las mismas herramientas tales como empowerment del empleado, benchmarking, documentación, etc. se utilizan para poner y para optimizar TPM en ejecución”14. Este papel definirá TPM en un cierto detalle, evaluará sus fuerzas y las debilidades como filosofía del mantenimiento, y discutirá procedimientos de la puesta en práctica. Los ejemplos de programas con éxito puestos en ejecución serán presentados. El mantenimiento productivo total (TPM) es un concepto del programa de mantenimiento. Filosófico, TPM se asemeja a la gerencia de calidad total (TQM) en varios aspectos, por ejemplo15: 1. La consolidación total con el programa de la gerencia superior. 2. Los empleados deben ser autorizados para iniciar la acción correctiva. 3. Una perspectiva del rango largo se debe validar como TPM puede llevar un año o más el instrumento y es un proceso en curso. Los cambios en mind-set del empleado hacia sus responsabilidades del trabajo deben ocurrir también. TPM trae mantenimiento en foco como parte necesaria y 13 ROMÁN Nélida. Logística empresarial: Generador de éxito en las empresas. 3ª. ed. Bogotá: Planeta, 2005. 14 LEFCOVICH, Mauricio. Las estratrategias del TPM global en la empresa. Santiago de Chile: Navarra, 2005. 15 DÍAZ DE SANTOS, S. El mantenimiento Fuente de beneficios. Madrid España. Santillana, 1994. 12

- 13. vital importante del negocio. Es no más largo mirado como actividad no lucrativa. Abajo la hora para el mantenimiento programar como parte del día de la fabricación y, en algunos casos, como parte integral del proceso de fabricación. Es no más larga exprimida simplemente adentro siempre que haya una rotura en flujo material. La meta es sostener emergencia y mantenimiento no programado a un mínimo. 4.3.3 Desarrollo del TPM16.: TPM se desplegó en un resultado directo de la influencia del Dr. W. Edwards Deming en industria japonesa. El Dr. Deming comenzó su trabajo en Japón poco después la Segunda Guerra Mundial. Como estadístico, el Dr. Deming comenzó inicialmente a mostrar al japonés cómo utilizar análisis estadístico en la fabricación y cómo utilizar los datos que resultaban para controlar calidad durante la fabricación. Los procedimientos estadísticos iniciales y los conceptos del control de calidad que resultaban aprovisionados de combustible por los éticas japoneses del trabajo pronto se convirtieron en una manera de la vida para la industria japonesa. Este nuevo concepto de la fabricación se convirtió eventual sabe como la gerencia de calidad total o TQM. Cuando los problemas del mantenimiento de planta fueron examinados como parte del programa de TQM, algunos de los conceptos generales no parecían caber o trabajar bien en el ambiente del mantenimiento. Los procedimientos preventivos del mantenimiento (P.M.) habían estado en el lugar por una cierta hora y el P.M. fue practicado en la mayoría de las plantas. Usando técnicas del P.M., los horarios de mantenimiento diseñados para mantener las máquinas operacionales fueron desarrollados. Sin embargo, esta técnica dio lugar a menudo a las máquinas concluido que eran mantenidas en una tentativa de mejorar la producción. El pensamiento era a menudo " si un poco aceite es bueno, mucho debe ser mejor. " Los horarios de mantenimiento del fabricante tuvieron que ser seguidos a la carta con pequeño pensamiento en cuanto a los requisitos realistas de la máquina. Había poco o nada de implicación del maquinista en el programa de mantenimiento y el personal del mantenimiento tenía poco entrenamiento más allá de qué fue contenida en manuales a menudo inadecuados del mantenimiento. La necesidad de ir más lejos que apenas mantenimiento programar de acuerdo con las recomendaciones del fabricante como método de mejorar productividad y calidad del producto fue reconocida rápidamente por esas compañías que fueron confiadas a los programas de TQM. Para solucionar este problema y todavía para adherir a los conceptos de TQM, las modificaciones fueron hechas a los conceptos 16 CAJAS BEDOYA, Jaime; ESPINOZA, Calixto y otros. Administración de la producción y logística. Calidad Total y Mantenimiento Preventivo Total. Consultado el 11 de mayo de 2012 en http://www.angelfire.com/ga/klunag/MProductivoTotal.html. 13

- 14. originales de TQM. Estas modificaciones elevaron mantenimiento al estatus de ser una parte integral del programa total de la calidad. El origen del término" mantenimiento productivo del total" se disputa 17. Algunos dicen que primero fueron acuñadas por los fabricantes American concluido hace cuarenta años. Otros contribuyen su origen a un programa de mantenimiento usado en los últimos años 60 por Nippondenso, fabricante japonés de piezas eléctricas automotoras. Seiichi Nakajima, un oficial con el instituto del mantenimiento de planta en Japón se acredita con definir los conceptos de TPM y verlo puso en ejecución en centenares de plantas en Japón. Los libros y los artículos sobre TPM de Sr. el Nakajima y el otro japonés así como autores americanos comenzaron a aparecer en los últimos años 80. El primeros asistieron extensamente a la conferencia de TPM llevada a cabo en los Estados Unidos ocurrieron en 1990. Hoy, varias compañías que consultan ofrecen rutinariamente conferencias de TPM así como proporcionan a los servicios el consultar y de la coordinación para las compañías que desean comenzar un programa de TPM en sus plantas. 4.3.4 Aplicación de TPM 18. Para comenzar a aplicar conceptos de TPM a las actividades del mantenimiento de planta, la fuerza de trabajo entera debe primero ser convencida de que la gerencia superior está confiada al programa. El primer paso de progresión en este esfuerzo está al aire o designa a un coordinador de TPM. Es la responsabilidad del coordinador es vender los conceptos de TPM a la fuerza de trabajo con un programa educativo. Hacer un trabajo completo de educar y de convencer la fuerza de trabajo que TPM es justo y no otro " programa del mes, " tomará tiempo, quizás un año o más. Una vez que convenzan el coordinador de que la fuerza de trabajo está vendida en el programa de TPM y que entienden lo y sus implicaciones, el primer estudio y forman a los equipos de la acción. Componen a estos equipos generalmente de la gente que tiene directamente un impacto en el problema que es tratado. Los operadores, el personal del mantenimiento, los supervisores de rotación, los planificadores de trabajos, y la gerencia superior pudieron todos ser incluidos en un equipo. Se anima a cada persona hace un " tenedor de apuestas " en el proceso y que haga el suyo o su mejor para contribuir al éxito del esfuerzo del equipo. Generalmente, el coordinador de TPM dirigió a los equipos hasta que otros hacen familiares con el proceso y emergen los arranques de cinta naturales del equipo. 17 ORREGO E. Mantenimiento de Máquinas Eléctricas. México: Nueva Librería, 2001. 18 RABELO J. Ingeniería de Mantenimiento. México: Nueva Librería, 2005. 14

- 15. Cargan a los equipos de la acción con la responsabilidad de establecer claramente áreas problemáticas, de detallar un curso de la acción correctiva, y de iniciar el proceso correctivo. El reconocimiento de problemas e iniciar soluciones pueden no venir fácilmente para algunos miembros del equipo. No habrán tenido experiencias en otras plantas en donde tenían oportunidades de ver cómo las cosas se podrían hacer diferentemente. En programas del funcionamiento TPM del receptor de papel, los miembros del equipo visitan a menudo las plantas de la cooperación para observar y para comparar los métodos de TPM, técnicas, y para observar el trabajo en marcha. Este proceso comparativo es parte de una técnica total de la medida llamada el "benchmarking" y es uno de los activos más grandes del programa de TPM. Se anima a los equipos que comiencen en problemas pequeños y guarden expedientes meticulosos de su progreso. La terminación acertada del trabajo inicial del equipo es reconocida siempre por la gerencia. La publicidad del programa y de sus resultados es uno de los secretos de hacer el programa un éxito. Una vez que los equipos sean familiares con el proceso de TPM y hayan experimentado éxito con un problema pequeño, los problemas siempre de aumentar importancia y complejidad se tratan. 4.3.5 Las 5S. Esta metodología pretende disminuir notablemente los costos por pérdidas de tiempo y energía que aparecen en las actividades productivas, optimizar la calidad de la producción, minimizar los riesgos de accidentes o sanitarios, incrementar la seguridad industrial y mejorar las condiciones de trabajo al igual que elevar la moral del personal. Términos de las 5s19: 1. Significado: Seiri (Japonés) / Clasificar (Español) Definición: Separar innecesarios Pretende: Eliminar lo innecesario en el espacio de trabajo 2. Significado: Seiton (Japonés) / Ordenar(Español) Definición: Situar Necesarios Pretende: Organizar adecuadamente los elementos a usar en el espacio de trabajo 3. Significado: Seisō (Japonés) / Limpiar (Español) Definición: Eliminar Suciedad Pretende: Un lugar limpio no es el que más se limpia sino el que menos se ensucia 19 MIKEL Harry; SCHOEDER Richard. Las 5S. La estrategia de administración eficiente. México: Mc Graw Hill Editorial. Cuarta edición. Ciudad de México, 2000. p. 69. 15

- 16. 4. Significado: Seiketsu (Japonés) / Estandarizar (Español) Definición: Señalizar anomalías Pretende: Detectar situaciones irregulares o anómalas, mediante normas sencillas y visibles 5. Significado: Shitsuke (Japonés) / Entrenamiento y autodisciplina (Español) Definición: Mejorar continuamente Pretende: Trabajar permanentemente de acuerdo con las normas establecidas. 4.3.6 SIX SIGMA. La metodología six sigma o 6σ se basa en la curva de la distribución normal (para conocer el nivel de variación de cualquier actividad), “que consiste en elaborar una serie de pasos para el control de calidad y optimización de procesos industriales. En los procesos industriales se presenta el costo de baja calidad, ocasionado por”20: a) Fallas internas, de los productos defectuosos; re trabajo y problemas en el control de materiales. b) Fallas externas, de productos regresados; garantías y penalizaciones. c) Evaluaciones del producto, debido a inspección del proceso y producto; utilización, mantenimiento y calibración de equipos de medición de los procesos y productos; auditorias de calidad y soporte de laboratorios. d) Prevención de fallas, debido al diseño del producto, pruebas de campo, capacitación a trabajadores y mejora de la calidad. El proceso de la mejora del programa Six sigma, se elabora con base a una serie de pasos que se muestran a continuación: Figura 1. Esquema del modelo Six sigma 20 MAYA, Héctor; RODRÍGUEZ SALAZAR, Jesús; ROJAS, Julieta y ZAZUETA, Guillermo Estrategias de Manufactura aplicando la metodología Six-Sigma. Buenos Aires: Oceánica. p. 55. 16

- 17. 1. Definir el producto y servicio. 2. Identificar los requisitos de los clientes. 3. Comparar los requisitos con los productos. 4. Describir el proceso. 5. Implementar el proceso. 6. Medir la calidad y producto. Fuente: GOMEZ. Giovanni. (2001). Producción Justo a tiempo. Producción, procesos y operaciones. Las medidas de calidad deben contener las siguientes características: 1. Los procesos de producción pueden utilizar el error de tolerancia. 2. Detectar los defectos por unidad (DPU). 4.4 MARCO CONCEPTUAL 17

- 18. CONTROL DE CALIDAD 21: Proceso seguido por una empresa de negocios para asegurarse de que sus productos o servicios cumplen con los requisitos mínimos de calidad establecidos por la propia empresa. Con la política de gestión (o administración) de calidad óptima (gco) toda la organización y actividad de la empresa está sometida a un estricto control de calidad, ya sea de los procesos productivos como de los productos finales. EMPRESA22: Toda actividad económica organizada para la producción, transformación, circulación, administración o custodia de bienes o para la prestación de servicios. MANTENIMIENTO23: conjunto de actividades que deben realizarse a instalaciones y equipos con el fin de prevenir o corregir fallas, buscando que estas continúen prestando el servicio para el cual fueron diseñados. MANTENIMIENTO CORRECTIVO24: está encaminado a corregir una falla que se presenta en determinado momento, el equipo es el que determina las paradas. La función primordial de este tipo de mantenimiento es poner en marchas el equipo lo más rápido y con el menor tiempo posible. FALLA25: Es la terminación de la capacidad de una unidad funcional para realizar su función. PROCEDIMIENTO26: Son una serie de labores interrelacionadas para realizar cronológicamente un trabajo. Se deben definir claramente para lograr coordinación 21 Contabilidad en línea. Definición de control de calidad. Consultado el 1 de julio de 2012 en http://www.e-conomic.es/programa/glosario/definicion-control-calidad. 22 ATHENE NOCTUA. Símbolo del saber y del conocimiento. Investigación, Ciencia y Tecnología. clasificaciondelaempresa.htm. 23 Concepto de Mantenimiento. Consultado el día 1 de julio de 2012 en http://www.mitecnologico.com/Main/ElConceptoDelMantenimiento. 24 Concepto de Mantenimiento correctivo. Consultado el día 1 de julio de 2012 en http://www.mitecnologico.com/Main/ElConceptoDelMantenimiento. 25 Diccionario General de Español. Consultado el día 6 de julio de 2012 en http://definicion.de/falla/. 26 18

- 19. entre las diferentes partes del proceso, son unas guías reacción y consecución, los procedimientos tienen una jerarquía de importancia según el proceso a realizar. INSPECCIÓN27: Actividad sistemática de verificación periódica de las estructuras, equipos, etcétera, que sirve para detectar condiciones que puedan causar su interrupción o deterioro excesivo. MODIFICACIÓN28: Alteración de la configuración o diseño original de partes de un equipo o estructura o cambio material con miras a reducir el costo y aumentar la eficiencia. SEGURIDAD INDUSTRIAL 29: seguridad es la confianza de realizar un trabajo determinado sin llegar al descuido. Por tanto, la empresa debe brindar un ambiente de trabajo seguro y saludable para todos los trabajadores y al mismo tiempo estimular la prevención de accidentes fuera del área de trabajo. Si las causas de los accidentes industriales pueden ser controladas, la repetición de éstos será reducida. 5. METODOLOGÍA Online Language Dictionaries. Consultado el 6 de julio de 2012 en http://www.definicionabc.com/general/procedimiento.php. 27 Definición de Inspección. Consultado el día 6 de julio de 2012 en http://www.definicionlegal. com/definicionde/Inspeccion5.htm. 28 Definición de Inspección. Consultado el día 6 de julio de 2012 en hhtp;//www.definicionlegal. com/definiciondemodificación/Inspeccion5.htm. 29 Una vista general a la logística general de las Naciones Unidad. Consultado el día 5 de julio de 2012 en http://media.peaceopstraining.org/course_promos/ logistics_2/logistics_2_spanish.pdf. 19

- 20. 5.1 TIPO Y MÉTODO DE INVESTIGACIÓN Éste proyecto de Sistema Logístico de mantenimiento obedece a un tipo de investigación exploratoria y descriptiva, ya que en ella se necesita un diagnóstico previo para después utilizar el tipo variable que inciden en cada uno de los indicadores que se tomaran. La investigación exploratoria conlleva al primer acercamiento científico a un problema, la parte que comprende los temas se trabajó de forma exploratorio. Existen evidencias del efecto positivo que ejerce la implementación de este programa en las compañías, muchas han sido publicadas y tomadas como modelos de seguimiento para la industria mundial. El énfasis está en el estudio independiente de cada característica, es posible que de alguna manera se integren las mediciones de dos o más características con el fin de determinar cómo es o cómo se manifiesta el fenómeno. Pero en ningún momento se pretende establecer la forma de relación entre estas características. En algunos casos los resultados pueden ser usados para predecir los resultados del Sistema Logístico de mantenimiento. En cuanto al enfoque de la investigación se toma el cuantitativo porque no se va a probar ninguna hipótesis, éstas se generan durante el proceso y van refinándose conforme se recaban más datos o son un resultado del estudio, además, se fundamenta el estudio más en un proceso inductivo (explorar y describir y luego generar perspectivas teóricas), es decir, de lo particular a lo general. 5.2 METODOLOGÍA DE TRABAJO 5.2.1. Fuentes Primarias. Las fuentes primarias que se identificaron para obtener la información necesaria durante la realización de este proyecto son: encuestas los administradores del área pertinente, observación directa, asesorías de ingenieros mecánicos, todos y cada uno de estos componentes son parte fundamental dentro de la formación y elaboración del proyecto. 20

- 21. 5.2.2. Fuentes Secundarias. La información requerida como fuente secundaria para hacer esta investigación se obtuvo de fuentes estadísticas de la empresa y páginas de la Internet, a la vez se basa en publicaciones de otras compañías de la empresa TuboCaribe o la casa matriz. Todas estas se constituyen en indispensables para tener bases para comenzar esta investigación. 5.2.3 Manejo y tratamiento de la informacion. Para el diseño de un Sistema Logístico de mantenimiento que permita desarrollar el soporte logístico de mantenimiento en la planta de terminación roscado de la empresa Tenaris TuboCaribe. Se parte en el uso racional del soporte logístico de mantenimiento. En esta sección se resumirá el plan de trabajo a desarrollar para un Sistema Logístico de mantenimiento basado en un programa de mantenimiento productivo total (TPM), el Six sigma y la 5S para la línea de producción de terminación de roscado. Las etapas del trabajo están divididas por capítulos en el siguiente orden: 1. Diagnostico de las operaciones en la planta de terminación roscado de la empresa Tenaris TuboCaribe, en esta etapa se hará énfasis en los insumos y capital humano utilizado en las operaciones de estudio. El diagnostico es de gran utilidad al mostrar las falencias que se encontraron los procesos, de ahí parte la segunda sección del trabajo. 2. Especificación de las estrategias y acciones que estructuraran el Sistema Logístico de mantenimiento, los responsables y medios de verificación pertinentes. Como ya se describió, estas estrategias son fundamentadas en un programa de mantenimiento productivo total (TPM), el Sig sigma y la 5S para la línea de producción de terminación de roscado. 3. En la tercera sección, se elaboró un esquema o fases de los medios de verificación para hacer seguimiento a las actividades de mantenimiento preventivo propuesto en las estrategias y acciones del el Sistema Logístico de mantenimiento 4. Por último se realizó un análisis de costo-beneficio de la aplicación del Sistema Logístico de mantenimiento. 21

- 22. 6. DIAGNOSTICO DE LAS OPERACIONES EN LA PLANTA DE TERMINACIÓN ROSCADO DE LA EMPRESA TENARIS TUBOCARIBE Antes de realizar el diagnóstico de los procesos de terminación de roscado, a continuación se detallan los aspectos iniciales correspondientes a la empresa Tenaris Tubo Caribe, con el fin de tener una noción especial de la organización en estudio. 6.1 CARACTERÍSTICAS DE LA EMPRESA 6.1.1 Historia de la empresa. TuboCaribe nace en el año de 1989 con la creación de 4 plantas productivas (naves 1, 2, 3, 4), en donde las naves 1 y 2 se daba el proceso de corte de bovina y fabricación de la tubería en sus diferentes diámetros desde 2_3/8 hasta 8_5/8, en la nave tres se desarrollaba el proceso de control de calidad (pruebas hidrostáticas, ultrasonido, inspección, etc.) y en la nave 4 se desarrollaba el proceso de tratamiento térmico (temple y revenido). En el año de 1993 se construye la planta de revestimiento donde se reviste la tubería nacional y extranjero desde 2_3/8 hasta 42. En el año de 1998 se crea la nave 5 donde se desarrolla el proceso de roscado a la punta de los tubos, seguido en el año 1999 se crean las plantas nave 6, 7 y 8, paralelo a ello se adquirió la planta de EMT (encargada de fabricar tubería para conducción eléctrica). Posteriormente en el año 2001 se crea la nave 9 y en el año 2006 MAVERICK TUBE (compañía norte americana) compra a Tubo Caribe, un año después es adquirida por TENARIS multinacional que pertenece al grupo Techin. 6.1.2 Ubicación en Colombia. En Colombia, Tenaris cuenta con su centro productivo Tenaris TuboCaribe, localizado en Cartagena de Indias, con una capacidad de producción anual de 163.000 toneladas de tubos de acero con y sin costura, que contribuye al desarrollo de la industria energética colombiana y exporta sus productos a Latinoamérica, Estados Unidos y Canadá. 22

- 23. 6.1.3 Política de Calidad, Salud, Seguridad y Medio Ambiente. Tenaris es el líder global en la producción de tubos de acero y servicios para perforación, terminación y producción de pozos de petróleo y gas, y líder en la provisión de productos tubulares y servicios para plantas de procesamiento y generación de energía, para aplicaciones industriales especializadas y automotrices. A través de su red integral de producción, servicio al cliente y centros de investigación y desarrollo, la empresa trabaja junto a clientes para responder a sus necesidades en la entrega puntual de productos de alto rendimiento en ambientes operativos cada vez más complejos. 6.1.4 Productos. Tenaris en Colombia ofrece una amplia gama de productos con y sin costura para la industria de petróleo y gas, conducción de fluidos y aplicaciones industriales en general. En su centro productivo TenarisTuboCaribe, localizado en Cartagena, Colombia, fabrica productos OCTG y line pipe desde 2 3/8” hasta 9 5/8”, bajo normas de calidad internacionales 6.1.4.1 Roscas Premium. La línea de productos TenarisHydril comprende una amplia gama de roscas Premium y conexiones tubulares de alto rendimiento, incluyendo TenarisBlue®, nuestra familia de roscas diseñadas para dar respuesta a las necesidades de alto rendimiento en las actividades más complejas y de protección del medio ambiente para la producción de gas y petróleo. 6.1.4.2 Grados de acero. Nuestra línea de productos incluye grados API y propietarios diseñados para satisfacer las necesidades de nuestros clientes. Nuestro rango de grados propietarios para productos sin costura son diseñados para responder con el mejor desempeño bajo condiciones extremas incluyendo ambientes corrosivos, alta presión externa o bajas temperaturas. 6.1.4.3 Pipeline Services. Tenaris provee una completa gama de tubos line pipe con y sin costura, desnudos o revestidos, y servicios para aplicaciones que cubren desde pequeñas líneas de distribución y recolección hasta líneas troncales de gran diámetro y aplicaciones costa afuera bajo condiciones extremas de alta presión y temperatura. A través de sus instalaciones productoras y alianzas internacionales, el rango de productos y servicios de Tenaris incluye bends, accesorios y revestimientos especiales, como PE/PP de tres capas, concreto y aislamiento térmico. 23

- 24. Todos los productos Tenaris se fabrican de acuerdo a las normas API, ISO, ASTM, EN, EEMUA, DINE, y DNV, y otros niveles de calidad internacionalmente reconocidos. Tenaris ofrece su experiencia técnica y asistencia para el desarrollo de tubos que cumplen con las especificaciones más exigentes y ofrece paquetes tubulares completos, con lo cual nuestros clientes pueden ahorrar en tiempo y costos 6.2 OPERACIONES EN LA PLANTA DE TERMINACIÓN ROSCADO DE LA EMPRESA TENARIS TUBOCARIBE El proceso de roscado en la planta de terminación de roscado se describe de la siguiente manera: 1. Ingresa tubería a la mesa de entrada biseladora, allí se hace el bisel a la punta del tubo. 2. Es aprobado o rechazado por el personal de calidad 3. Pasa a la máquina roscadora CNC donde se hace la rosca. 4. Sigue a inspección de calidad. 5. Luego es transferido a la zona de esmerilado donde se pule la rosca, entra a la estación de aplicado de grasa a la rosca. 6. Sigue a la estación de pre acoplado donde colocan acople metálico a la rosca si el torque total. 7. Acto seguido llega a la acopladora donde se da el torque final según lo descrito por la norma. 8. Después de lo anterior el tubo es pesado por unas celdas electrónicas, medido por también por un sistema electrónico. 9. Finalmente es estencilado o marcado y barnizado. 10. Empacado. 24

- 25. Tabla 1. Esquema de proceso de terminación de roscado Entrada de tubos. Almacenaje de tubos. Operaciones Ingresa tubería a la mesa de entrada biseladora, allí se hace el bisel a la Operación 1 punta del tubo. Es aprobado o rechazado por el Operación 2 personal de calidad Pasa a la máquina roscadora CNC Operación 3 donde se hace la rosca. Operación 4 Sigue a inspección de calidad. Luego es transferido a la zona de esmerilado donde se pule la rosca, entra a la estación de aplicado de Operación 5 grasa a la rosca. Sigue a la estación de pre acoplado donde colocan acople metálico a la Operación 6 rosca si el torque total. Acto seguido llega a la acopladora donde se da el torque final según lo Operación 7 descrito por la norma. Después de lo anterior el tubo es pesado por unas celdas electrónicas, medido por también por un sistema Operación 8 electrónico. Finalmente es estencilado o marcado Operación 9 y barnizado. Operación 10. Empacado. 25

- 26. Inspección final. (Logística Interna). Almacenaje de mercancía terminada. (Logística Interna) Comercialización de mercancía. (Comercialización y ventas). Entrega de Pedidos (outputs). (Comercialización y ventas). Revisión de quejas y reclamos. (Servicio de post - venta). Fuente: Información suministrada por Tenaris TuboCaribe. 6.3 DIAGNOSTICO DE OPERACIONES EN LA PLANTA DE TERMINACIÓN ROSCADO DE LA EMPRESA TENARIS TUBOCARIBE En esta sección del capítulo se describen las falencias administrativas y operativas que giran en torno a los procesos de roscado en la empresa en estudio. Esta información fue suministrada por el jefe de operaciones de la empresa en estudio, después de haber hecho un informe a la administración general de la compañía a principios del año 2012. 26

- 27. Tabla 2. Falencias operativas, administrativas y tecnológicas del proceso de roscado. Logística de entrada Falencias Falencias Falencias Actividad Operativas Administrativas Tecnológicas Se encontró una notable presencia de medición Inexistencia de equipos de inadecuada de la materia Los jefes de producción son recepción adecuados. Entrada de prima recibida, los poco adiestrados en el Utilización de calculadoras tubos responsables como son los manejo de recepción de vetustas y en algunos trabajadores no tenían equipos entregas de materias primas. casos no funcionan. de medición de tamaño y grosor de las los tubos. Logística de Acomodamiento de tubos en Iluminación adecuada y lugares que no cumplen las Los informes de entrega son entrada Almacenaje condiciones adecuadas, poco ajustados a los equipos de mantenimiento de tubos. además lo repuestos de las inventarios de manejo de poco modernos. maquinas de cocer se mezclan insumos. con los insumos. Los computadores tienen programas básicos Los jefes de área de No se registran estadísticas necesarios, pero los que producción o sus delegados, de las inspecciones, es decir Inspección no realizan acciones de son recibidas pero no los utilizan lo hacen de de tubos manera básica, estandarización de productos analizadas de manera desaprovechando las terminados operativas útil. opciones amplias que poseen los Software. Fuente: Información suministrada por Tenaris Tubo Caribe. 27

- 28. Tabla 3. Falencias operativas, administrativas y tecnológicas del proceso de roscado. Operaciones Falencias Falencias Falencias Actividad Operativas Administrativas Tecnológicas Operaciones Se realizan bajo pocas El personal administrativo condiciones de cuidado, el no aplica medidas de personal es algo tosco y No se requiere Operación control serio en el carece de solvencia ante los tecnología en estas 1y2 almacenaje o previsión problemas que se generan actividades. ante falencias ante aumento de la encontradas. mercancía en las bodegas. Las máquinas roscadoras CNC donde están en No hay una comunicación condiciones de oxidación. directa entre el personal de Operación Las maquinarias son en inspecciones y el jefe de 3y4 cierto punto obsoletas. operaciones de Las inspecciones de calidad integración. son cada tres días, no son frecuentes como debería. Operación La zona de esmerilado Desatención de aspectos 5y6 donde se pule la rosca está conductuales del capital Los equipos en condiciones de baja luz. humano. tecnológicos no tienen aspectos negativos, solo que en las troqueladoras La entrada a la estación de el mantenimiento es aplicado de grasa a la rosca mínimo. libera mucho aceite. La transferencia de tubos es lenta. Las troqueladoras están soldadas con rusticidad. Hay desgate notable en los esmeriles y troqueladoras. El pre acoplado donde se coloca el acople metálico a la rosca, se desvía del torque total. 28

- 29. Falencias Falencias Falencias Actividad Operativas Administrativas Tecnológicas La acopladora donde se da el torque final según lo descrito por la norma, tiene falencias de ajuste. Las estadísticas llevadas por el área administrativa, están bajo un sistema de Operación Los tubos pesados por unas alternancia, es decir, se Los equipos son 7y8 celdas electrónicas y renuevan cada semestre, óptimos. medidas también por un por lo tanto no hay datos sistema electrónico, son de series de tiempo de realizados en condiciones de más de un año. mucha rapidez, lo que genera omisión de problemas. Fuente: Información suministrada por Tenaris TuboCaribe. 29

- 30. 7. ESTRATEGIAS Y ACCIONES QUE ESTRUCTURARAN EL SISTEMA LOGÍSTICO DE MANTENIMIENTO La calidad es el conjunto de características de un producto o de un servicio que le confieren al mismo la capacidad de satisfacer exigencias expresas o implícitas. El recorrido de la calidad en todas las empresas ha estado inicialmente signado por un énfasis en los procesos de transformación logística y administrativa. En los últimos años, se ha presentado una fuerte atención sobre los procesos de mantenimiento y también se habla de calidad de mantenimiento. Muchas empresas han solicitado y obtenido la certificación de sus procesos de mantenimiento, más allá del dato formal de la certificación, corresponde hacer una breve reflexión sobre las repercusiones positivas que un sistema de calidad eficaz puede tener en los procesos de mantenimiento. Ante todo, se debe pensar en una Función de mantenimiento que considere a la unidad de producción como un cliente propio y que, por lo tanto, se relacione con las mismas con un contrato virtual de provisión de servicios de mantenimiento. Sobre la base de la definición de calidad mencionada anteriormente, los elementos que caracterizan a la calidad en la relación entre mantenimiento y producción pueden sintetizarse de la siguiente manera: • Reducción de la cantidad de paradas (prevención y anticipación de las fallas) • Reducción de la duración de las intervenciones • Rapidez de respuesta • Mejoramiento continuo de la eficiencia (incidencia decreciente de los costos de mantenimiento sobre unidad de producto) • Resolución de los problemas (eliminación de raíz de las causas de las fallas) • Respeto de las disposiciones de seguridad (tanto en la oficina de mantenimiento, como en el área de las instalaciones) • Profesionalismo y competencia del personal 30

- 31. • Calificación /certificación del instrumental y herramental • Gestión de la relación con el cliente Con base a los conceptos mencionados anteriormente la propuesta busca mediante el diseño de planes de mantenimiento contribuir notablemente en la resolución de la problemática planteada (improductividad de la planta de terminación roscado de la empresa Tenaris TuboCaribe) La razón principal por se requiere solucionar el problema en mención se fundamenta en que se pone en riesgo la entrega del producto a los clientes con las consecuencias que esto demanda, alto costo por unidad producida, alto costo por concepto de mano de obra directa e indirecta. El soporte logístico de mantenimiento a operaciones que proponemos para mejorar la productividad de la línea de terminación roscado de la empresa Tenaris TuboCaribe en el concepto que tenemos de la disponibilidad a la mantenibilidad y el soporte logístico, ello nos lleva a entender que para trabajar con una mejor disponibilidad del bien a lo largo de su vida operativa, el mantenimiento se apoya sobre una mejor organización de sus intervenciones para reducir la incidencia de paradas (pérdida de la disponibilidad operativa durante el tiempo requerido para la producción). La perdida está particularmente relacionada con dos grandes motivos: • La organización del soporte logístico para el mantenimiento (organizar el soporte logístico es una de las tareas que competen a la gestión del mantenimiento). Este mismo debe actuar para mejorar los planes de mantenimiento, la gestión de repuesto y equipamientos, etcétera; a fin de de obtener mejores prestaciones de soporte logístico a la actividad de mantenimiento. No sólo debe evitar demoras logísticas excesivas; en la medida de lo posible, debe tratar de reducirlos a cero mediante la programación • La capacidad de mantenibilidad intrínseca del bien (que depende de varios factores, tales como la accesibilidad para efectuar la intervención de mantenimiento, la facilidad de la extracción de las partes que deben desmontarse, etc.) • Sin embargo, antes de determinar sobre qué capacidad apoyarse, conviene introducir algunos índices de medición que se utilizan para ver cuáles son las intervenciones del mantenimiento de duración más crítica, y que tiene sentido considerar para lograr una mejora. Estos índices permiten emitir un juicio sobre 31

- 32. el estado de la mantenibilidad o del soporte logístico de un bien. En caso de juicio negativo, es la base para comenzar la búsqueda de una mejora. Esto se verificará en el siguiente capítulo en las lista de chequeo para hacer seguimiento a las actividades de mantenimiento preventivo propuesto en las estrategias y acciones del el Sistema Logístico de mantenimiento. El Sistema Logístico de Mantenimiento está sustentado como ya se relató en el marco metodológico, en el TPM, el Six Sigma y las 5 S. 32

- 33. Tabla 4. Acciones estratégicas del Sistema de Mantenimiento. Logística de entrada Acciones Estratégicas Actividades de apoyo Responsables Objetivo o secundarias Operaciones Administrativas Tecnológicas Integradoras La elaboración de los roscados se Los jefes de inicia con la producción recepción de las utilizando la Las empresas los tubos en la aplicación del tanto fábrica, como hay modelo Six Sigma, El Six Sigma proveedoras falencias en esta es decir, establecen muestra que la Trabajadores como Disminuir las actividad en acciones de tecnología de en operativos, receptoras, perdidas por especial en la inspección por fases recepción está gerentes estipulan insumos mal revisión de los de observación y debe empezar a generales o Abastecimiento y compras de insumos: Tubos. Entrada de acciones de medidos, insumos recibidos, análisis al azar de estar sustentada representantes tubos. seguimiento en almacenados y se recomienda la insumos, en especial más en el legales y base en actas estandarizados. aplicación teórica los tubos. adiestramiento de proveedores. de entrega y TPM donde uno o la mano de obra facturas de dos empleados que en los entrega de clasifican los Actualizar e equipos. confirmación colores y el implementar el previas. grueso de los programa de tubos para mantenimiento. después pasarlas al área de corte. Utilizando el Reglamentar por La TPM expresa Los trabajadores Trabajadores Manejo Actividades de Infraestructura: la gerencia Modelo Six Sigma, medio de un TPM un que las del área operativos, adecuado de estructura una serie de construcciones e Almacenaje se puede ejecutar cambio en la actividades operativa deben gerentes almacenaje de inversiones en planta física, materiales y equipos. de tubos. mediciones de mentalidad y actitud deben mantener una generales o insumos. logros en cuanto de toda la desarrollarse en línea de representantes al mejoramiento administración en la condiciones de comunicación legales de almacenaje de recepción de dinámica de con los insumos (Tubos). informes de manejos ajustes administrativos y de insumos. constantes en el constatar almacenaje de acciones de tubos. mejora.

- 34. Desarrollar el modelo LAS 5S es decir, detectar Aplicar los preceptos Aplicar el situaciones del Modelo de TPM Instaurar un Modelo de TPM, irregulares o en cuanto a realizar cronograma de es decir, rompe anómalas en los Operadores y Inspecciones una sinapsis entre medición de el esquema Abastecimiento y compras de insumos: tubos, productos finales, gerentes de mercancía los elementos de calidad en jerárquico de aceites y esmeriles. Inspección mediante normas generales. eficiente. inspección final y las inspección de entenderse sencillas y visibles de tubos aplicables según políticas derivadas calidad. dentro de la de la administración. organización. el número de pedidos de tubos roscados. Fuente: Calculo de autores con base en diagnostico previo. 34

- 35. Tabla 5. Acciones estratégicas del Sistema de Mantenimiento. Operaciones Actividades de apoyo Acciones Estratégicas Responsables Objetivo o secundarias Trabajadores Mejoramiento Actividades de Desarrollo Tecnológico: son las Operaciones Administrativas Tecnológicas Integradoras operativos, continúo en la relacionadas con el uso de programas de Operaciones Transformación Organización del Integración de gerente general. Recepción de informática para elaborar almacenajes virtuales, de logística de Sistema de los equipos de tubería y para la contabilización de las entradas y salida 1 y 2. acceso de tubería Establecer los información de operación y medición de de tubos. en proceso de programas iniciales datos. administración calidad de roscado estándar. de los insumos y los en función del esta. materiales, así como plan de los periodos de producción y los reabastecimiento ciclos de Aplicación de con las cantidades mantenimiento. control serio respectivas, se en el utilizarán almacenaje o posteriormente para previsión ante calcular el capital de falencias trabajo y las áreas encontradas de almacenaje de los insumos y materiales. Estimar en una lista de chequeo manejada por los operarios de recepción y almacenamiento de tubos, la entrada y salida a roscado, teniendo en cuenta el desgaste de los equipos de conteo. Debe precisarse para cada insumo y material utilizado un punto de pedido, de tal manera de no quedarse sin 35

- 36. materiales e insumo en la bodega. Formular un Una vez definido mantenimiento los ciclos de preventivo cíclicos, mantenimiento, Generación de en la metodología de se complementa reducción de mantenimiento con el plan de fallas en la integral, recomienda producción, que . capacidad del un uso consiste en material de acero predeterminado de cuantificar el Trabajadores en las roscas por Optimización filtros de roscado en Organización del volumen de operativos, medio de una de los el asenso de Sistema de producción en gerente general. medición procesos de Actividades de Recursos Humano: asistencia de aceites. información de diferentes Operaciones estadística de datos. roscado y Las los empleados, evaluaciones de desempeño y 3 y 4. acciones... periodos de capacitaciones. tiempo de inspecciones Lo anterior proceso de de calidad disminuye el roscado, el cual Carga mecánica desgaste en más de depende en ajustada en un 50%, pero el gran medida de equipos de personal debe la depreciación recepción de mantener la prensa de la maquinaria y tubería. en un ángulo de equipo con que se 45% para que este cuanta líquido sea eficiente. Los colores de los Se recomienda en Revisión semanal Gestión del ciclo Trabajadores Acoplamiento Actividades de Recursos Humano: asistencia de tubos está en estas operaciones el de instrumentos del equipo de operativos, de las los empleados, evaluaciones de desempeño y función del tipo de Mantenimiento en las roscado gerente general. operaciones capacitaciones. 36

- 37. Operaciones roscado a utilizar, Basado en troqueladoras (encendido, de roscado el esquema de Condición (MBC), reconexión e con las 5y6 Mantenimiento este se puede inicio). revisiones Integral, expone aplicar en el periódicas de que las acciones momento justo o de compensación máximo de medición maquinaria y de procesos, está de desgaste, equipo. en búsqueda de evitando la una serie de acumulación de tiempos de residuos y desgaste merma sobre la de las troqueladoras. actividad real, esto impone una serie de paras programadas teniendo en cuenta un tiempo no menor de 2 minutos. Operaciones La maquinaria de El Mantenimiento de Control de Mantenimiento Coordinar una Trabajadores Mejorar los Actividades de Infraestructura: la gerencia cada dos meses Mejora (MBM), es el sensores de las unidad cada operativos, procesos de estructura una serie de construcciones e 7 y 8. de las celdas recomendado en las celdas semestre ara gerente general. pesados por inversiones en planta física, materiales y equipos electrónicas. celdas electrónicas. electrónicas. evaluar los unas celdas En este caso se equipos y 37

- 38. individualizan los equipos, se ajustan cada mes (actualmente se hace cada seis meses) y se mantienen en estado electrónicas y de uso constante, ya medidas que estos equipos también por un maquinarias de de trabajo son sistema esta fase. susceptibles a electrónico. alteraciones por carencia de utilización. Es por ello, que la empresa debe mantener por lo menos 12 horas de trabajo como mínimo. Fuente: Calculo de autores con base en diagnostico previo. 38

- 39. 8. LISTA DE FUENTES DE VERIFICACIÓN PARA HACER SEGUIMIENTO A LAS ACTIVIDADES DE MANTENIMIENTO PREVENTIVO Las acciones estratégicas expuestas tienen un componente de verificación que se traduce en unas fases de formulación por actividades, estas están claramente definidas con las acciones estratégicas expuestas en las matrices anteriores, y lo que se pretende es llevar a cabo una real y concreta evaluación y seguimiento de Sistema de Mantenimiento. 8.1 ETAPAS DE VERIFICACIÓN Realizado por (Nombre del operario): Fecha: Presentado a: Objetivo: Permitir a la Gerencia de la empresa, la revisión de la implementación del Sistema de Mantenimiento, para asegurar su conveniencia, adecuación y eficacia continua, incluyendo las oportunidades de mejora y la necesidad de efectuar cambios en el mismo. 1. Los aspectos a considerar son los siguientes: 2. Resultados de la revisión por la empresa 3. Desempeño de los procesos y conformidad del producto 4. Estado de las acciones correctivas y preventivas 5. Recomendaciones para la mejora

- 40. Análisis de la información 1. Resultados de la revisión por la empresa Los hallazgos de la revisión quedaran registrados en el reporte de resultados de revisión y serán analizados y documentados como acciones de mejora correctiva de la siguiente manera: • Entrada de tubos (logística interna): Actualización e implementación del programa de mantenimiento. Aplicación del modelo Six Sigma, es decir, establecen acciones de inspección por fases de observación y análisis al azar de insumos, en especial los tubos. • Proceso de Almacenaje (logística interna): Actividades deben desarrollarse en condiciones de dinámica de ajustes constantes en el almacenaje de tubos. • Inspección de tubos Modelo de TPM en cuanto a realizar una sinapsis entre los elementos de inspección final y las políticas derivadas de la administración Instaurar un cronograma de medición de calidad en inspección de calidad. Detección de situaciones irregulares o anómalas en los productos finales, mediante normas sencillas y visibles aplicables según el número de pedidos de tubos roscados. • Proceso de Mantenimiento (operaciones): Estandarización del proceso de roscado. Programación inicial de los insumos y los materiales, así como los periodos de reabastecimiento 40

- 41. Formulación de un mantenimiento preventivo cíclico, en la metodología de mantenimiento integral. Operaciones el Mantenimiento Basado en Condición (MBC). El Mantenimiento de Mejora (MBM), es el recomendado en las celdas electrónicas. Control de sensores de las celdas electrónicas. Organización del Sistema de información de datos. Gestión del ciclo del equipo de roscado (encendido, reconexión e inicio). 2. Desempeño de los procesos y conformidad del producto. Del análisis anterior, se tienen un esquema de verificación, en el que las metas serán formuladas por la misma administración, en función de los lineamientos que la casa matriz le indique. En la siguiente tabla, se muestra un ejemplo de tres meses, cortados por año. 41

- 42. Tabla 6. Tabla de procesos y conformidad del producto AÑO AÑO NOVIEMBRE DICIEMBRE ENERO INDICADOR META (en tiempo y RESULTADO META RESULTADO META RESULTADO recursos) Cantidad Entrada de tubos y tiempo. Almacenaje Inspección de tubos Cumplimiento de Acciones anteriores Operaciones 1 2 3 4 5 6 8 9 10 Cumplimiento 42

- 43. Acciones de mejora en Operaciones Fuente: Calculo de autores. 3. Estado de las acciones correctivas y preventivas El formato de relación con los procesos y el estado de las acciones de mejora es el siguiente: Tabla 7. Tabla de Estado de cumplimiento de las acciones correctivas y preventivas ESTADO PROCESO ABIERTA CERRADA INCUMPLIMIENTO Total Fuente: Calculo de autores 43

- 44. Tabla 8. Tabla de soporte de Estado de cumplimiento de las acciones correctivas y preventivas, por meses y rango de cumplimiento Indicador Mes actual Mes anterior Rango Cumplimiento de acciones de mejora Cumplimiento de auditoria Fuente: Calculo de autores 4. Recomendaciones para la mejora. Después de haber realizado un análisis al Sistema de Gestión de mantenimiento se hacen las recomendaciones, en una lista simple. Pero lógicamente las recomendaciones están basadas en un formato simple propuesto, del cual las actividades de mantenimiento se ejecutan. 44

- 45. Tabla 9. Registro de mantenimiento Propuesto Máquina: Instrumento: Nombre: Correctivo Preventivo Personal Interno Personal externo Descripción Mantenimiento: ________________________________________________________________________________ ________________________________________________________________________________ ________________________________________________________________________________ ________________________________________________________________________________ ________________________________________________________________________________ Otras Actividades: ________________________________________________________________________________ ________________________________________________________________________________ ________________________________________________________________________________ ________________________________________________________________________________ ________________________________________________________________________________ Materiales Utilizados: ________________________________________________________________________________ ________________________________________________________________________________ ________________________________________________________________________________ ________________________________________________________________________________ ________________________________________________________________________________ Observaciones Generales: ________________________________________________________________________________ ________________________________________________________________________________ Fecha de Inicio:______________________ Fecha de Finalización:_________________ __________________________________ ___________________________________ Ejecutor de Mantenimiento Jefe de Taller Fuente: Cálculo de autores 45

- 46. 8.2 FASES DE PLANIFICACIÓN DEL SISTEMA DE MANTENIMIENTO La empresa Tenaris TuboCaribe, debe establecer y mantener procedimientos para la continua identificación de la implementación del Sistema de Mantenimiento, ya conocidas las acciones a desarrollar y las fuentes de verificación. Por lo tanto, en esta sección, se describe el fundamento de Planificación por fases para llevar a cabo las actividades anteriormente expuestas en los capítulos anteriores. Las actividades a desarrollar se sustentan en los sistemas de producción como el Six Sigma, 5S y TPM, de esta manera se complementa con lo recomendado en las matrices de acción. Fase 1. Actividades previas a desarrollar. Operativas (Modelo Six Sigma y TPM ): • Determinación de actividades rutinarias y no rutinarias en el roscado. • Las instalaciones en el sitio de trabajo provistas por la organización o por terceros Outsourcing. • La organización debe asegurar que los resultados de estas evaluaciones y los efectos de estos controles sean tomados en cuenta cuando se fijen los objetivos • La organización debe documentar y mantener esta información actualizada. • La metodología de la organización para la identificación de factores de éxito en la gestión del Sistema de Mantenimiento debe seguir los siguientes pasos. ⇒ Definirse con respecto a su alcance, naturaleza y planificación del tiempo para asegurar que sea proactiva más que reactiva. 46

- 47. ⇒ Ser consistente con la experiencia operativa y las capacidades de las medidas de control ya existente con los empleados. ⇒ Proporcionar un soporte para la determinación de los requisitos de habilidades, la identificación de necesidades de entrenamiento y/o el desarrollo de buena relaciones entre empleados. ⇒ Proveer los medios para el seguimiento a las acciones requeridas con el fin de asegurar tanto la efectividad como la oportunidad de su implementación. Estratégicas (Modelo 5S): -Misión y Visión -Políticas -Aspectos Responsabilidad Social Empresarial. -Requisitos legales: Es necesario que las empresas entiendan y sean conscientes de cómo sus actividades son o serán afectadas por los requisitos legales y de otra índole y comunique esta información al personal pertinente en el área de producción. - Áreas y ámbitos prioritarios de intervención y objetivos estratégicos. Fase 2. Responsabilidades de aplicación del Sistema Las funciones, responsabilidades y autoridad del personal que administra, desempeña y verifica actividades que tengan efecto sobre el Sistema de Mantenimiento, ya sea en las diligencias, instalaciones y procesos de la organización se deben definir, documentar y comunicar con el fin de facilitar la gestión de esta. a. Responsabilidades de la alta gerencia de la empresa. 47

- 48. Dentro de las responsabilidades de la alta gerencia esta la de definir la política del Sistema de Mantenimiento y asegurar que se implemente el sistema. Como parte de este compromiso conviene que la alta gerencia designe una persona encargada de la gestión con responsabilidades y autoridad definidas para implementar el sistema de gestión en esta situación, esto se expresará en el análisis de costo beneficio. Fase 3. Comunicación del Sistema La organización debe tener procedimientos para asegurar que la información pertinente sobre Mantenimiento, se comunica a y desde los empleados y a clientes, proveedores, visitantes. Las disposiciones para la participación y las consultas de los empleados se deben documentar e informar. 8.3 ANÁLISIS DE COSTO-BENEFICIO DE IMPLANTACIÓN DEL SISTEMA DE MANTENIMIENTO El costo-beneficio a utilizar para este trabajo parte de un razonamiento basado en el principio de alcanzar los mayores y mejores derivaciones al menor esfuerzo invertido, tanto por eficiencia técnica como por motivación humana, en este caso, el Sistema de Mantenimiento propuesto, presenta unas erogaciones que se consideran de notable importancia. En este caso, se supone que todos los hechos como los que se relatan en la matriz de estrategias pueden evaluarse bajo esta lógica, aquellos dónde los beneficios superan el coste son exitosos, caso contrario fracasan. Primero que todo, el Sistema expuesto presenta una financiación interna, la cual está enfocada en el pago de unos salarios a dos empleados que se dedicaran a la evaluación seguimiento del sistema. Fuentes de financiación Interna La principal fuente de financiación la constituyen los socios de la empresa, quienes aportarían según cálculos aproximados un $ 24.442.914 de pesos, inferior a los más de 58 millones de pérdidas anuales. Relación Costo beneficio: Antes que nada, los Costos del Patrocinador en este caso Tenaris TUBOCARIBE, determinó que el costo como patrocinador identificando y clasificando los gastos 48

- 49. necesarios y los ahorros (o ingresos) que se obtendrán, tendrá salida de valores. Estos costos de patrocinador incluyen la inversión de capital y los costos operativos anuales como son los salarios de los trabajadores (2). Lógicamente, los componentes del 5s, TPM y Six Sigma, están integrados en los componentes de los costos en el capital de trabajo, en cuanto a los insumos como papelería, equipos de medición, vestimenta con equipo de protección industrial. En segundo lugar, los beneficios para el usuario, son los derivados de lo que se ahorraría la empresa por pérdidas ocasionadas en el proceso de roscado de tubos. La relación costo – beneficio más utilizada es la que respecta a la división: Relación Costo – Beneficio= C/B. Criterios de decisión de costo – beneficio: Si: C / B= 1 o menor a 1, Acéptese el proyecto; ya que, por cada peso invertido se obtiene lo equivalente a uno o más pesos de beneficio. De lo contrario rechácese. 49

- 50. Proyección para cálculo de RCB Beneficio (ahorro de costos) 58.000.000 60.610.000 63.337.450 66.187.635 69.166.079 Mano de obra directa 43.200.000 45.144.000 47.175.480 49.298.377 51.516.804 Empleado 1 21.600.000 22.572.000 23.587.740 24.649.188 25.758.402 Empleado 2 21.600.000 22.572.000 23.587.740 24.649.188 25.758.402 Insumos o Materia prima (Capital de trabajo) Calculadora. 180.000 Medidores 3.500.000 Papelería 500.000 522.500 546.013 570.583 596.259 623.091 Uniformes especiales 620.000 647.900 677.056 707.523 739.362 772.633 TOTAL COTOS 44.370.400 46.367.068 48.453.586 50.633.997 52.912.527 $ RCB 4.800.000 0,7650 0,76500 0,765006 0,765006 0,76500 La relación costo beneficio obtenida, es aceptada como viable, ya que fue menor a 1, por lo tanto en cada periodo de proyección, la incidencia de un Sistema de Mantenimiento es positiva en la empresa TENARIS TUBOCARIBE. 50