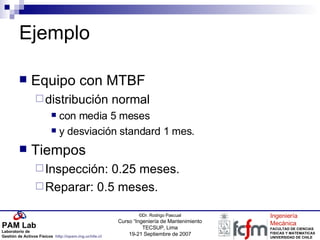

Este documento presenta modelos matemáticos para determinar la frecuencia óptima de inspecciones de equipos, considerando la minimización de costos o la maximización de disponibilidad. Incluye ejemplos numéricos y considera cómo factores como la tasa de fallas, costos de inspección, falla y reparación impactan la frecuencia óptima. También presenta un modelo para determinar el programa óptimo de inspecciones para una flota de equipos, maximizando su disponibilidad promedio.