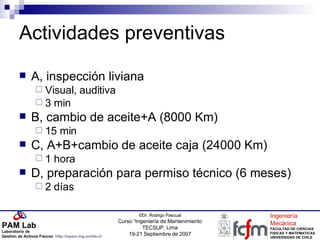

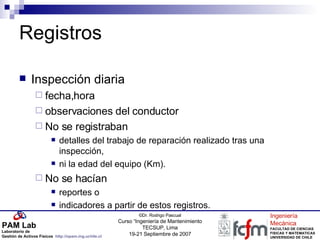

Este documento presenta un estudio de caso sobre el sistema de mantenimiento de una flota de buses interprovinciales en Malasia. El análisis identificó problemas como falta de registros, mantenimiento correctivo en lugar de preventivo, y fallas recurrentes en subsistemas como el motor y la transmisión. Se propusieron mejoras como actualizar los procedimientos de inspección, establecer un programa de mantenimiento preventivo con cambios de lubricantes y piezas más frecuentes, capacitar a los conductores, y reemplazar piezas de desgaste.