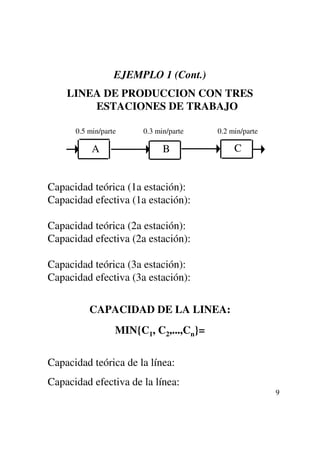

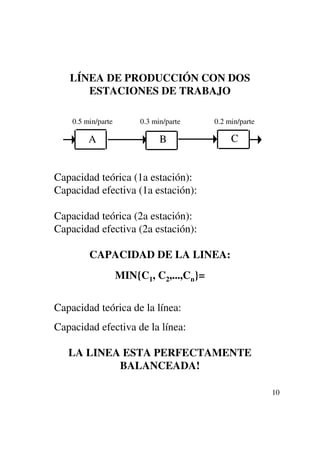

El documento presenta información sobre el balanceo de líneas de producción. Define conceptos clave como centro de trabajo, disposición de planta y objetivos de diseño de planta. Explica patrones típicos de distribución como por producto, proceso y grupo. Incluye ejemplos para calcular la capacidad de líneas con diferentes configuraciones de estaciones de trabajo y el tiempo de ciclo. Finalmente, describe algoritmos para balancear líneas de producción asignando cargas de trabajo de manera óptima.

![EJEMPLO 3 (Cont.)

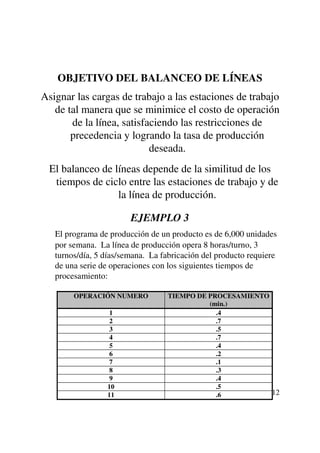

a) Determine el tiempo de ciclo requerido (Cr) en

min.

b) Determine el rango de los tiempos de ciclo factibles,

[Crmin, Crmax] en min.

c) ¿Es posible cumplir con los requerimientos de

producción?

d) Determina el número (teórico) mínimo de estaciones

de trabajo.

e) Analiza la línea para una eficiencia del 90%

NUMERO MINIMO DE ESTACIONES DE

TRABAJO:

NWmin = PR (Crmax/H)

PR: requerimientos de producción

Crmax : suma de tiempos de operación

H : tiempo total disponible de operación

13](https://image.slidesharecdn.com/balanceodelineas-110218205009-phpapp01/85/Balanceo-de-lineas-13-320.jpg)