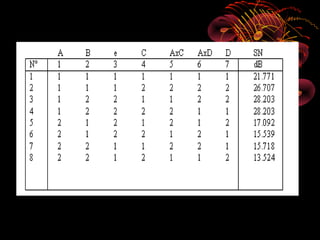

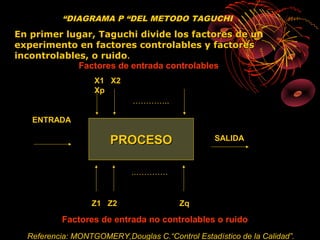

El documento describe el método de diseño de experimentos de Taguchi. Este método busca obtener una combinación óptima de parámetros de diseño para que un producto sea funcional y robusto ante factores de ruido. Consiste en tres etapas: diseño del sistema, diseño de parámetros y diseño de tolerancias. La etapa más importante es el diseño de parámetros cuyo objetivo es identificar factores que afectan la calidad y definir sus niveles óptimos para optimizar el producto.

![En este caso en particular, r= 4, cada índice se

calcula a partir de 4 lecturas individuales.

[ ( Sm − Vm ) / ( r * Vm) ]

( ∑ Yi ) 2 / r

(∑Y i

2

)

− Sm / ( r − 1)

[ ( Sm − Vm ) / ( r * Vm) ]

Para la primera condición experimental o renglón Nº 1, se tienen las

lecturas siguientes: 1.1, 1.2, 1.3, 1.1, con un total de 4.7

[ ( 5.5225 − 0.00916) / ( 4 * 0.00916) ]

El cálculo del índice es:

Sm= (1.1+1.2+1.3+1.1)2/4= 5.5225

Vm= (1.12+1.22+1.32+1.12)= 0.00916

SN= 10 log = 21.7714](https://image.slidesharecdn.com/exposicionunidametodotaguchi-121003005446-phpapp02/85/Exposicion-unida-metodo-taguchi-29-320.jpg)