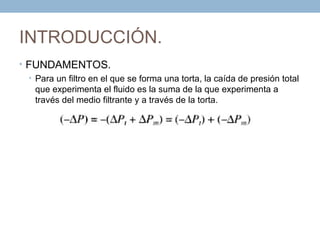

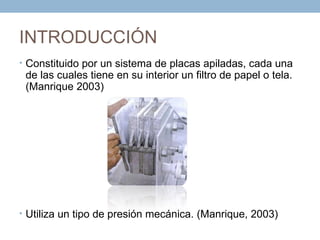

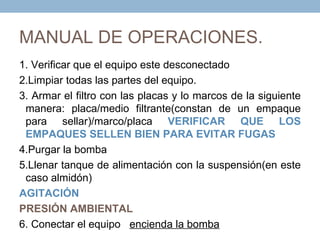

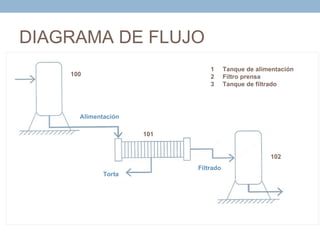

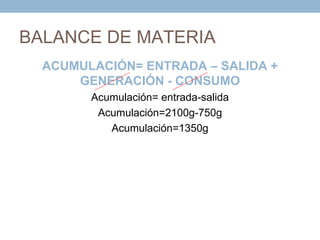

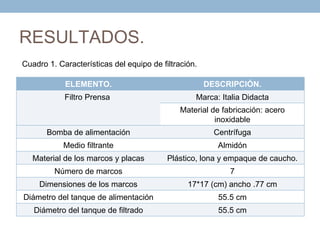

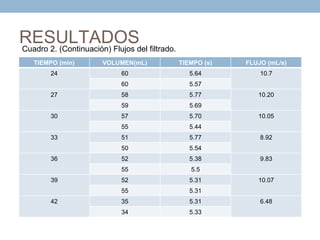

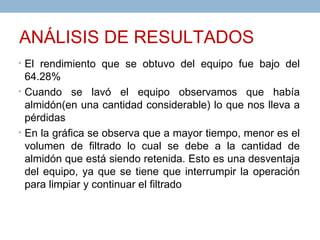

Este documento describe una práctica de laboratorio sobre el uso de un filtro prensa. Explica los componentes del equipo, el procedimiento experimental, los resultados obtenidos como rendimiento y flujo de filtrado, y concluye con recomendaciones y aplicaciones industriales de este tipo de filtro.