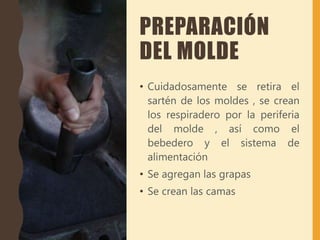

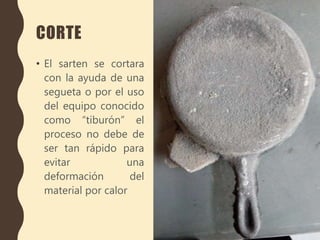

Este documento describe el proceso de fundición de hierro gris. El hierro gris es una aleación ferrosa que contiene más del 2% de carbono y se utiliza comúnmente en piezas de maquinaria debido a su resistencia y maquinabilidad. El documento explica los pasos para preparar un molde de arena y vaciar el hierro fundido en el molde para producir una pieza de cocina.