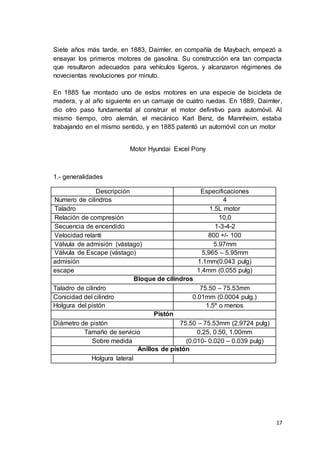

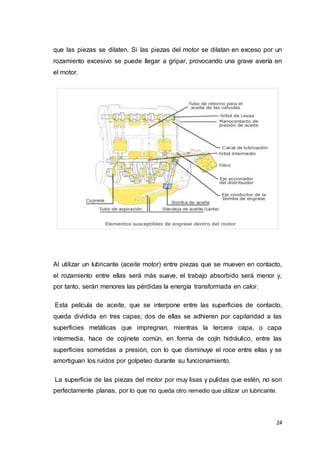

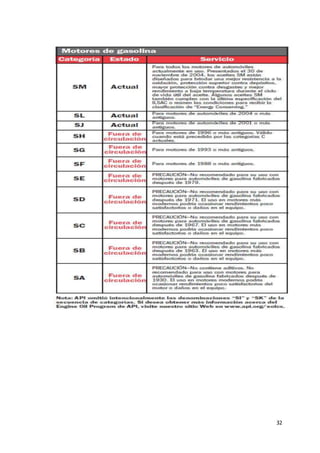

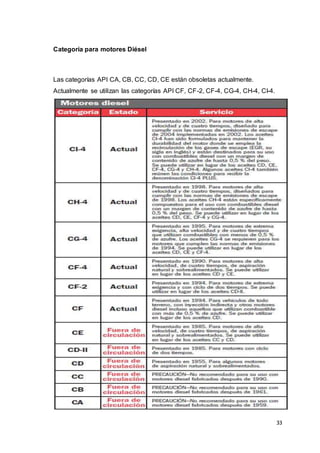

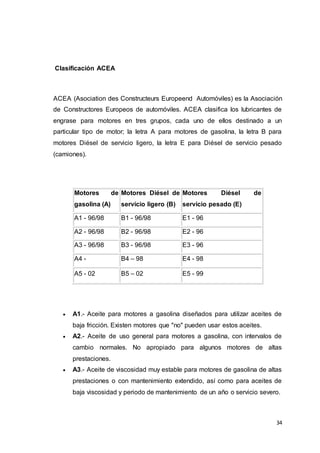

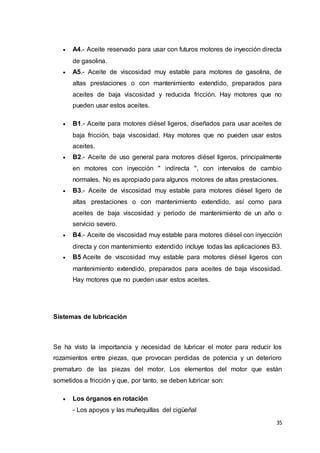

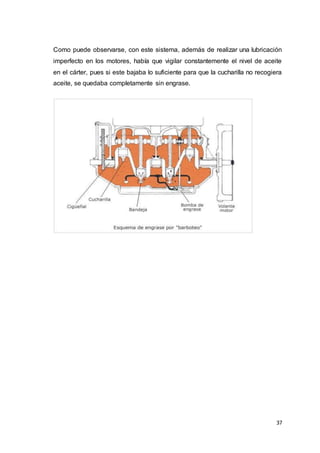

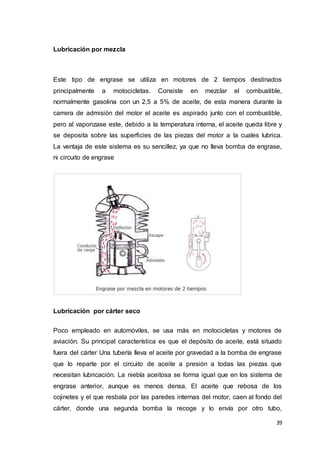

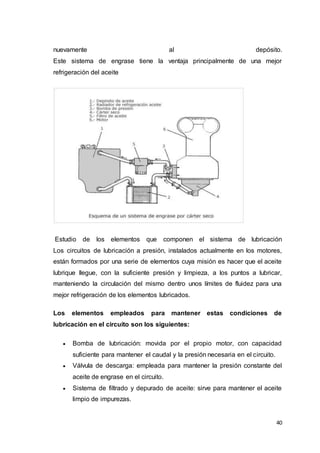

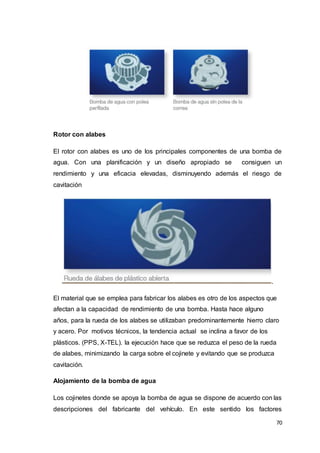

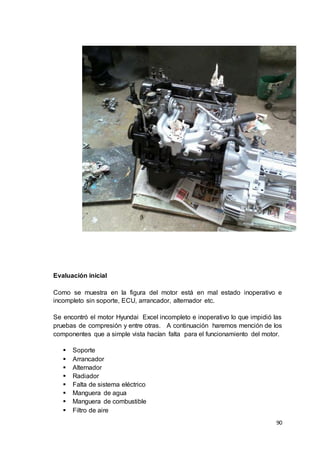

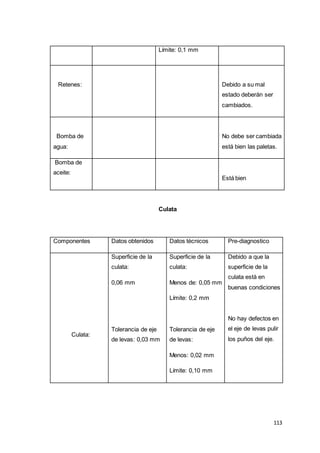

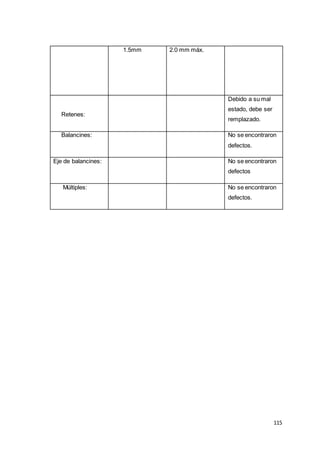

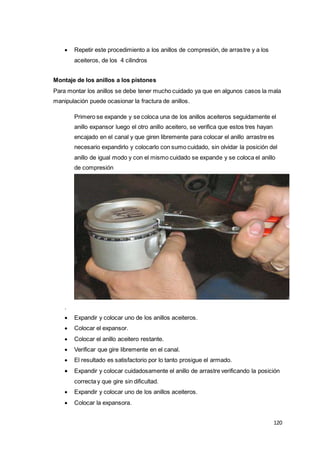

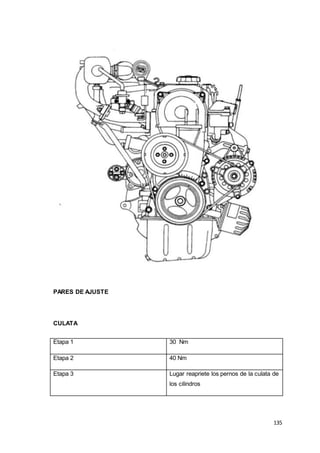

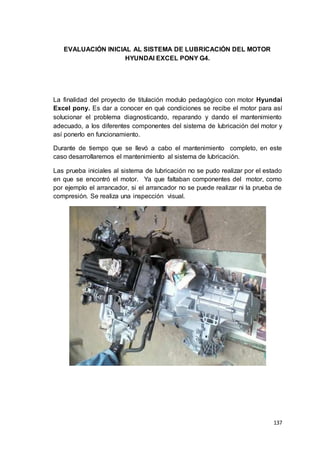

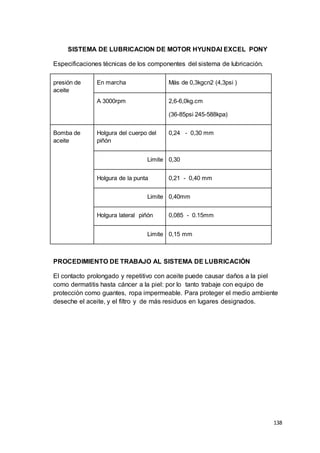

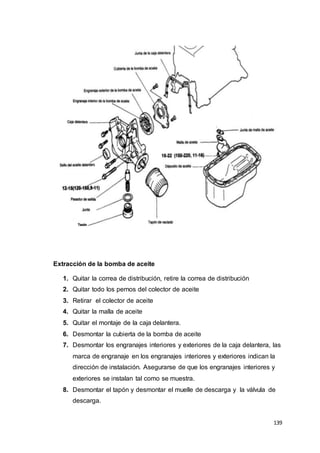

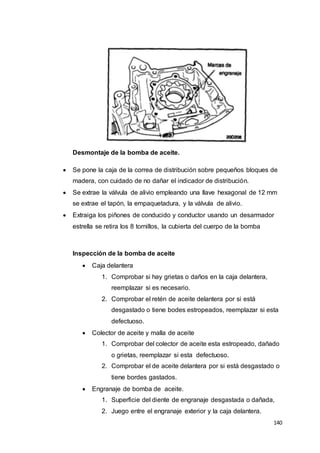

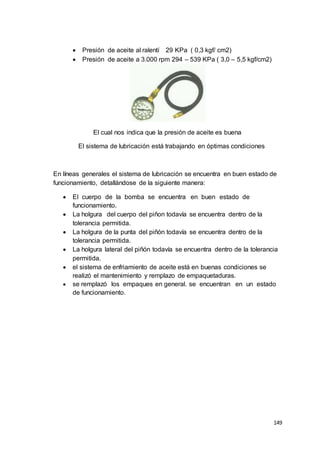

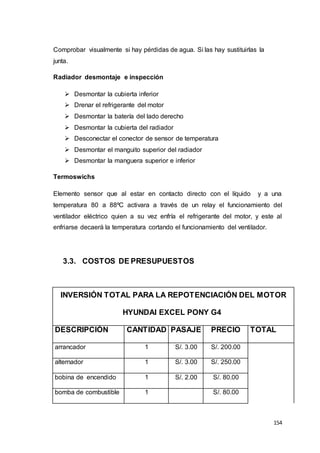

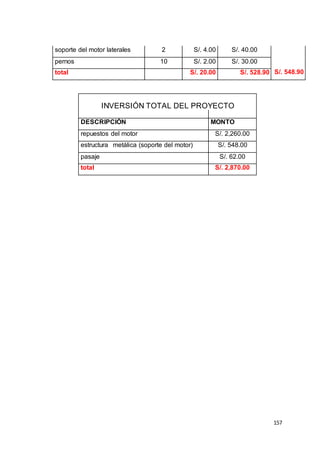

Este documento describe el proceso de elaboración de un módulo pedagógico basado en la repotenciación del motor Hyundai Excel. Inicialmente, justifica la necesidad de contar con este módulo debido a que actualmente el área académica solo cuenta con motores Daewoo. Luego, presenta los objetivos y la viabilidad del proyecto. A continuación, revisa antecedentes similares realizados y establece el marco conceptual. Finalmente, detalla los procedimientos que se llevaron a cabo para repotenciar el motor