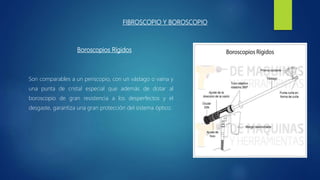

Este documento describe diferentes herramientas para inspección y mantenimiento de maquinaria industrial, incluyendo alineadores de ejes láser para alinear máquinas rotativas, dinamómetros para medir fuerzas, fibroscopios y boroscopios para inspeccionar áreas inaccesibles, y sensores de vibración para monitorear el estado de maquinaria y prevenir fallas. Explica el funcionamiento, aplicaciones y beneficios de cada una de estas herramientas para optimizar el mantenimiento de equipos.