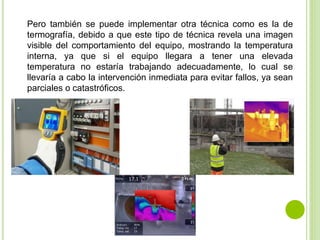

Este documento discute las técnicas de ensayos no destructivos (END) para diagnosticar fallas en equipos dinámicos. Reconoce que el análisis de vibraciones y el ultrasonido son dos de las técnicas más efectivas, ya que pueden detectar una variedad de problemas en maquinaria rotatoria como defectos en rodamientos. Sin embargo, señala que usar múltiples técnicas como END, análisis de aceites y termografía puede proporcionar un diagnóstico más completo.