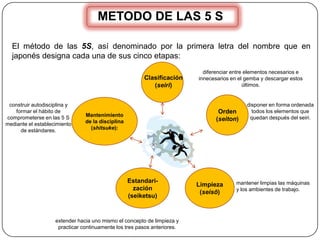

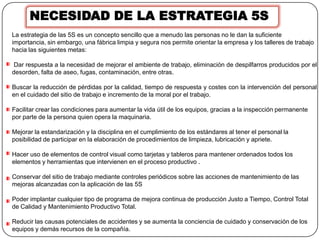

Las 5S son una estrategia japonesa para mejorar el orden y la limpieza en el lugar de trabajo. Consiste en 5 etapas: 1) clasificar (seiri) elementos necesarios e innecesarios, 2) ordenar (seiton) los elementos necesarios, 3) limpiar (seiso) máquinas y ambientes, 4) estandarizar (seiketsu) la limpieza, y 5) disciplina (shitsuke) para mantener los estándares. Siguiendo estas 5 etapas se crea un ambiente de trabajo más seguro, productivo y de calidad.