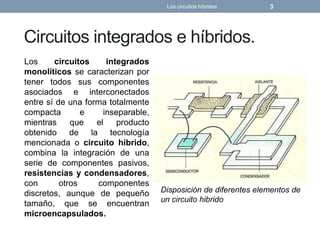

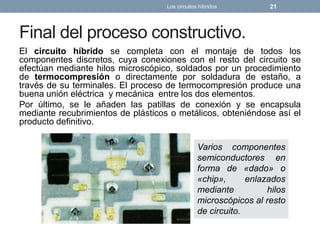

Los circuitos híbridos combinan componentes pasivos y discretos en un diseño compacto, permitiendo adaptaciones personalizadas para aplicaciones específicas. Esta tecnología surge como respuesta a las limitaciones de los circuitos integrados, utilizando métodos de metalización y serigrafía para la fabricación. Los circuitos híbridos presentan ventajas en precisión y rendimiento, además de ofrecer una amplia gama de opciones de diseño.