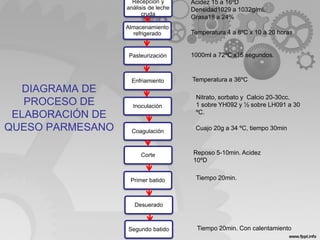

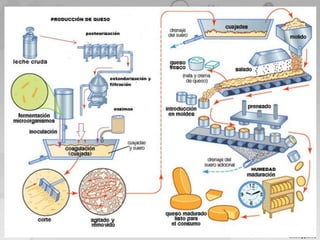

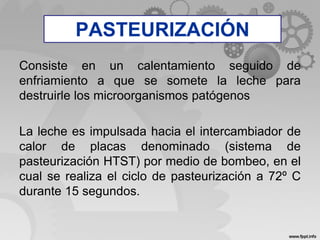

Este documento presenta un diagrama de proceso de elaboración de queso parmesano. El proceso incluye las etapas de recepción y análisis de leche cruda, almacenamiento refrigerado, pasteurización, coagulación, enfriamiento, corte, batidos, desuerado, inoculación, salado por inmersión, prensado, maduración, empacado y etiquetado. Se describen los parámetros de control como temperatura, humedad relativa, aireación y pH que son importantes durante el proceso de maduración.