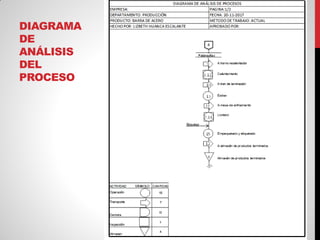

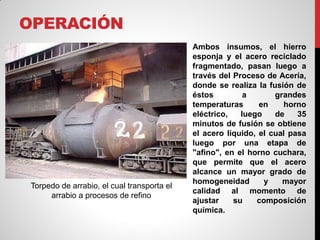

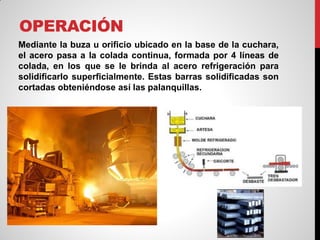

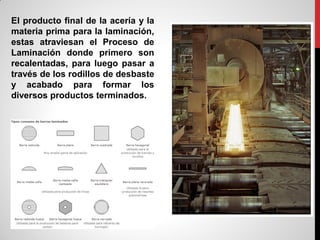

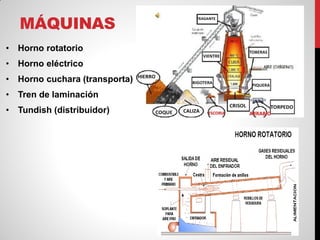

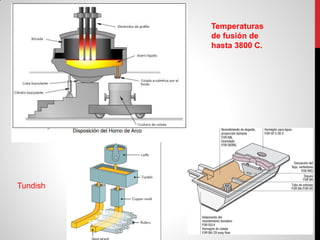

Este documento trata sobre el proceso de producción de acero. Comienza con la extracción de hierro a través de la reducción directa del mineral de hierro y el procesamiento del acero reciclado. Luego, estas materias primas se funden en un horno eléctrico a altas temperaturas para obtener acero líquido, el cual es refinado y solidificado en barras a través de la colada continua. Finalmente, las barras son laminadas para producir diversos productos de acero.